- Einführung

- Halterungsentfernung

- Standard-Halterungsentfernung

- Werkzeugsatz

- Auflösbare Trägerentnahme

- Werkzeugsatz

- Schleifen

- Werkzeugsatz

- Kaltverschweißen

- Werkzeugsatz

- Lückenfüllung

- Werkzeugsatz

- Polieren

- Werkzeugsatz

- Grundierung&Bemalung

- Werkzeugsatz

- Dampfglättung

- Werkzeugsatz

- Tauchen

- Werkzeugsatz

- Epoxidbeschichtung

- Werkzeugsatz

- Metallbeschichtung

- Werkzeugsatz (für die Beschichtung zu Hause)

Einführung

Der 3D-Druck mit FDM eignet sich am besten für kostengünstige Prototypen, die mit kurzer Vorlaufzeit hergestellt werden. FDM-Drucke weisen in der Regel Schichtlinien auf, so dass die Nachbearbeitung ein wichtiger Schritt ist, wenn eine glatte Oberfläche erforderlich ist. Einige Nachbearbeitungsmethoden können auch die Festigkeit der Drucke erhöhen, um das anisotrope Verhalten von FDM-Teilen abzumildern.

In diesem Artikel werden die gängigsten FDM-Nachbearbeitungsmethoden behandelt.

Sind Sie neugierig auf die Kosten und die verfügbaren FDM-Materialien?

Sofortiges Angebot einholenAlle FDM-Materialien anzeigen

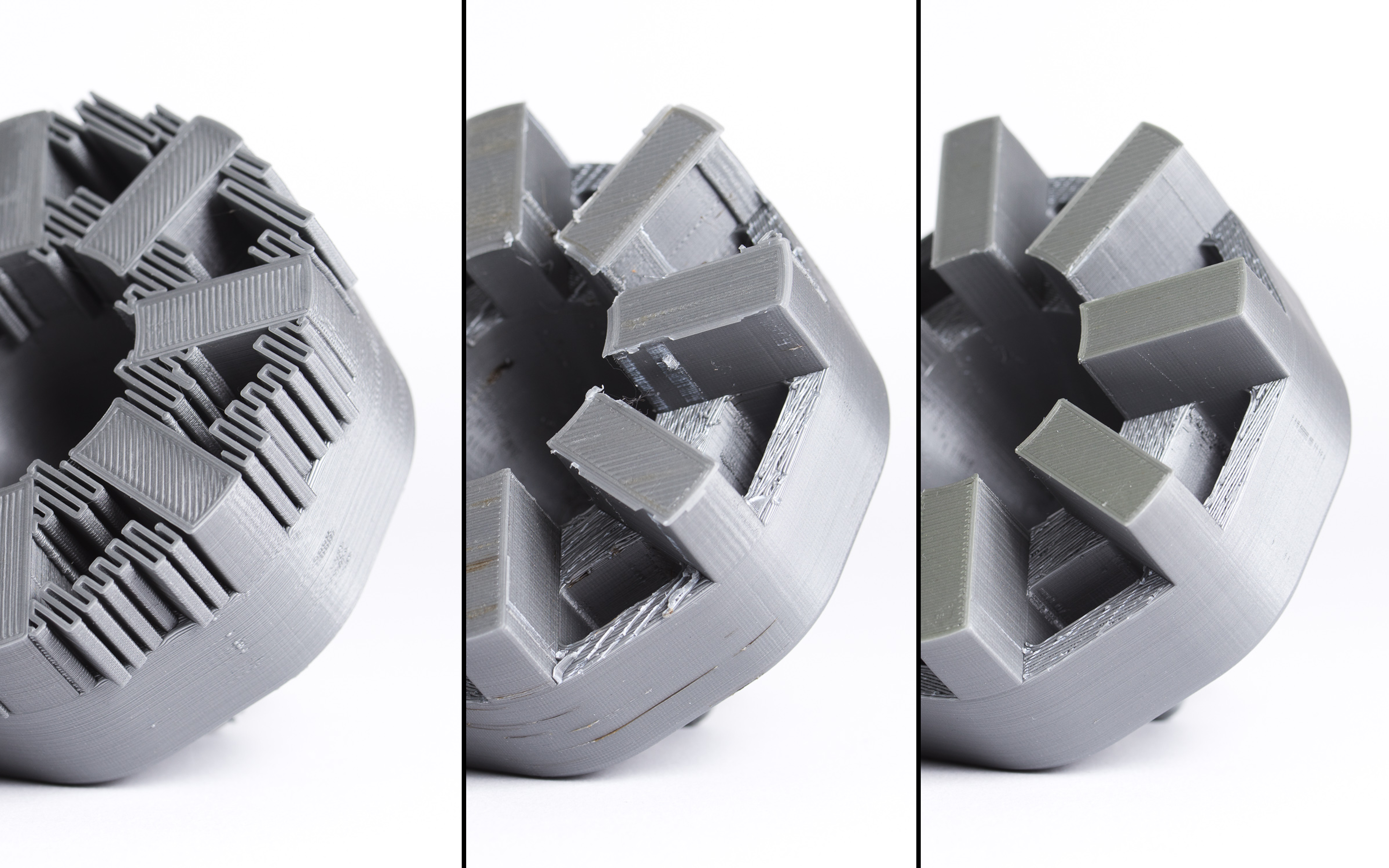

Halterungsentfernung

Die Halterungsentfernung ist in der Regel der erste Schritt der Nachbearbeitung für alle 3D-Drucktechnologien, die eine Halterung für die genaue Herstellung von Teilen benötigen. Der Support kann im Allgemeinen in 2 Kategorien unterteilt werden: Standard und auflösbar. Im Gegensatz zu den anderen Nachbearbeitungsmethoden, die in diesem Artikel besprochen werden, ist die Stützentfernung eine zwingende Voraussetzung und führt nicht zu einer verbesserten Oberflächengüte.

Standard-Halterungsentfernung

Werkzeugsatz

- Nadelzange

- Zahnstocher-Set

Verfahren: Trägermaterial lässt sich in der Regel mit geringem Aufwand aus dem Druck entfernen, und die Reinigung von Trägermaterial an schwer zugänglichen Stellen (wie Löchern oder Vertiefungen) kann mit Zahnstochern und Spitzzangen erfolgen. Gut platzierte Stützstrukturen und die richtige Druckausrichtung können die ästhetischen Auswirkungen des Stützmaterials auf den endgültigen Druck erheblich reduzieren.

Pros

Cons

| Finish | ★ ☆ ☆ ☆ |

| Toleranzen | ★ ★ ☆ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ★ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

Auflösbare Trägerentnahme

Werkzeugsatz

- Lösungsmittel-sicherer Behälter

- Lösungsmittel

- Ultraschallreiniger (optional)

Verfahren: Standardmäßige auflösbare Trägermaterialien werden von einem Druck entfernt, indem der Druck in ein Bad mit dem entsprechenden Lösungsmittel gelegt wird, bis sich das Trägermaterial auflöst. Das Trägermaterial wird in der Regel gedruckt in:

- HIPS (in der Regel in Verbindung mit ABS)

- PVA (in der Regel in Verbindung mit PLA)

- HydroFill

Glasvorratsbehälter, wie z. B. ein Einmachglas, eignen sich hervorragend zum Auflösen mit Limonen. Zum Auflösen in Wasser eignet sich jedes nicht poröse Gefäß. Für HIPS/ABS-Drucke eignet sich ein Bad in einem 1:1-Verhältnis von (R)-(+)-Limonen und Isopropylalkohol sehr gut, um den Träger schnell zu entfernen. Viele andere Trägermaterialien wie PVA (für PLA) und HydroFill (PLA und ABS) lösen sich einfach in Wasser auf.

Pro-Tipp: Beschleunigen Sie die Auflösungszeit von löslichem Trägermaterial, indem Sie einen Ultraschallreiniger verwenden und die Lösungsmittellösung wechseln, sobald sie mit gelöstem Trägermaterial gesättigt ist. Die Verwendung eines warmen (nicht heißen) Lösungsmittels beschleunigt ebenfalls die Auflösungszeit, wenn kein Ultraschallreiniger zur Verfügung steht.

Profis

Nachteile

| Finish | ★ ★ ★ ☆ ☆ |

| Toleranzen | ★ ★ ☆ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

Schleifen

Werkzeugsatz

- 150, 220, 400, 600, 1000 und 2000 Schleifpapier

- Tuch

- Zahnbürste

- Seife

- Gesichtsmaske

Verfahren: Nachdem die Stützen entfernt oder aufgelöst wurden, kann das Teil geschliffen werden, um es zu glätten und offensichtliche Fehler, wie z. B. Flecken oder Stützspuren, zu entfernen. Die erste Körnung des Schleifpapiers hängt von der Schichthöhe und der Druckqualität ab; bei Schichthöhen von 200 Mikrometern und weniger oder bei Drucken ohne Unregelmäßigkeiten kann der Schleifvorgang mit einer Körnung von 150 begonnen werden. Wenn offensichtliche Fehler vorhanden sind oder das Objekt mit einer Schichthöhe von 300 Mikrometern oder mehr gedruckt wurde, sollte mit dem Schleifen mit 100er Körnung begonnen werden.

Das Schleifen sollte bis zu einer Körnung von 2000 fortgesetzt werden, wobei die üblichen Schleifabstufungen befolgt werden sollten (ein Ansatz ist, von 220er Körnung zu 400er Körnung, zu 600er Körnung, zu 1000er Körnung und schließlich 2000er Körnung zu gehen). Es wird empfohlen, den Druck von Anfang bis Ende nass zu schleifen, um zu verhindern, dass das Teil durch Reibung und Hitzeentwicklung beschädigt wird, und um das Schleifpapier sauber zu halten. Der Druck sollte zwischen den einzelnen Schleifstufen mit einer Zahnbürste und Seifenwasser und anschließend mit einem Staubtuch gereinigt werden, um Staubansammlungen und „Anbackungen“ zu vermeiden. FDM-Teile können bis zu einer Körnung von 5000 geschliffen werden, um eine glatte, glänzende Oberfläche zu erhalten.

Pro-Tipp: Schleifen Sie immer in kleinen kreisförmigen Bewegungen gleichmäßig über die Oberfläche des Teils. Es mag verlockend sein, senkrecht zu den Druckschichten oder sogar parallel zu den Druckschichten zu schleifen, aber dies kann dazu führen, dass sich „Gräben“ im Teil bilden. Wenn sich das Teil verfärbt oder viele kleine Kratzer vom Schleifen vorhanden sind, kann eine Heißluftpistole verwendet werden, um den Druck sanft zu erwärmen und die Oberfläche so weit aufzuweichen, dass sich einige der Defekte „entspannen“.

Pros

Nachteile

| Finish | ★ ★ ★ ★ ☆ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Geschwindigkeit | ★ ★ ☆ ☆ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

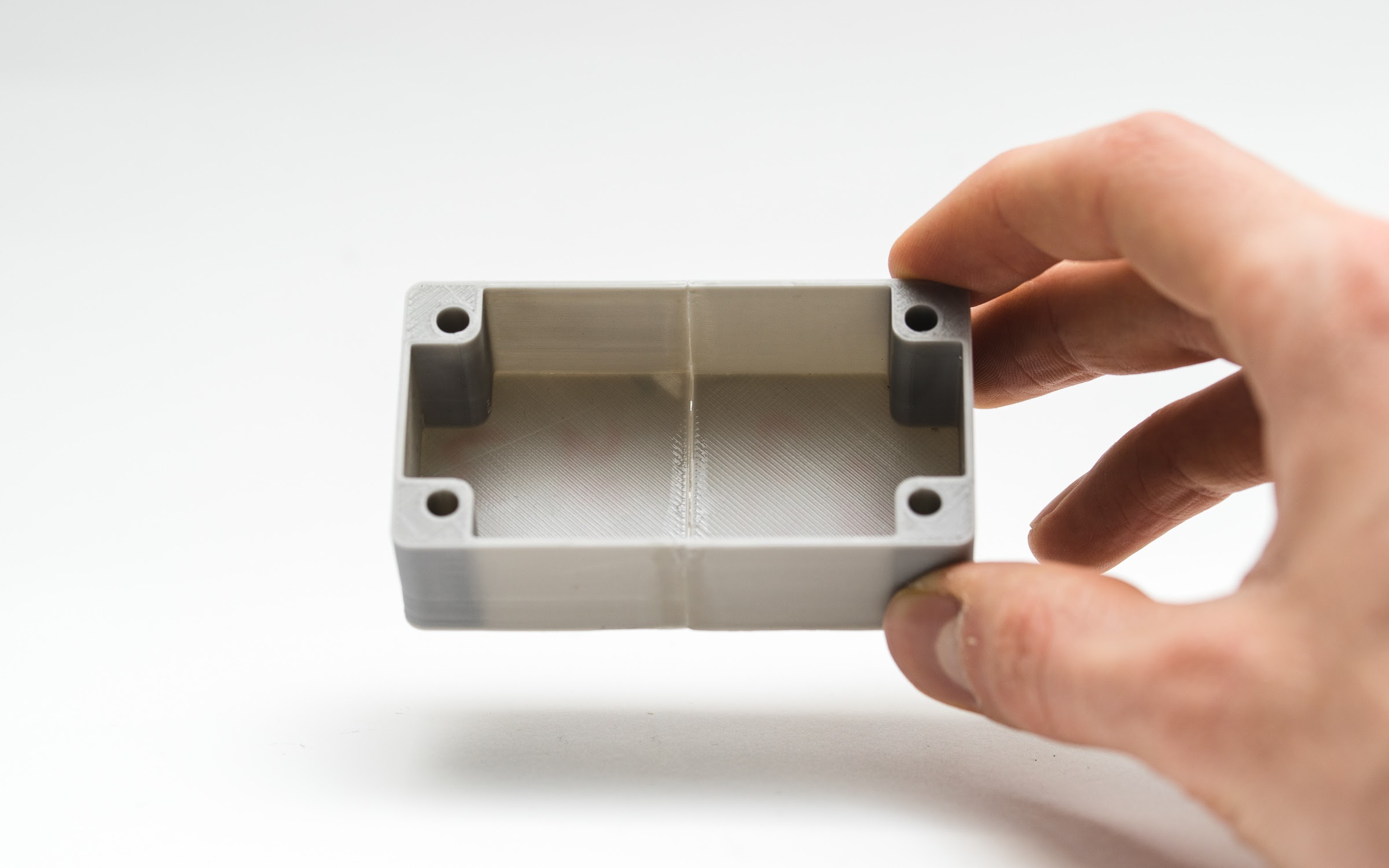

Kaltverschweißen

Werkzeugsatz

- Aceton

- Schaumstoffapplikator

Verfahren: Wenn die Größe eines Drucks das maximale Volumen des Druckers übersteigt, wird das Design oft in kleinere Teile zerlegt und nach dem Druck zusammengesetzt. Bei PLA und anderen Materialien kann die Montage mit Bond-O oder einem geeigneten Kleber erfolgen (die Wahl des Klebers hängt vom Kunststoff ab). Bei ABS können mehrteilige Baugruppen mit Aceton „zusammengeschweißt“ werden. Die zu verbindenden Oberflächen müssen leicht mit Aceton bestrichen und fest zusammengehalten oder wenn möglich geklemmt werden, bis der größte Teil des Acetons verdunstet ist. Zu diesem Zeitpunkt sind die beiden Teile chemisch miteinander verbunden.

Pro-Tipp: Eine Vergrößerung der Oberfläche, mit der das Aceton in Kontakt kommt, erhöht die Festigkeit der Verbindung.

Profis

Nachteile

| Finish | ★ ★ ☆ ☆ ☆ |

| Toleranzen | ★ ★ ☆ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ★ ★ ★ |

| Geeignet für | ABS |

Lückenfüllung

Werkzeugsatz

- Epoxidharz (nur für kleine Hohlräume)

- Karosseriespachtel (für große Hohlräume und Verbindungen)

- ABS-Filament &Aceton (nur für kleine Hohlräume und ABS-Drucke)

Verfahren: Nach dem Schleifen eines Drucks oder dem Auflösen von löslichen Trägern ist es nicht ungewöhnlich, dass auf dem Druck Lücken entstehen. Während des Drucks entstehen Lücken, wenn Schichten aufgrund von Werkzeugwegbeschränkungen unvollständig sind, und sind oft unvermeidlich. Kleine Lücken und Hohlräume können leicht mit Epoxidharz (z. B. XTC-3D) gefüllt werden und erfordern möglicherweise keine weitere Bearbeitung. Große Lücken oder Vertiefungen, die beim Zusammenfügen mehrerer Drucke entstehen, können mit Karosseriespachtel gefüllt werden, der nach dem Trocknen zusätzlich geschliffen werden muss. Karosseriespachtel ist ein hervorragender Spachtel, der nach dem Aushärten leicht geschliffen und lackiert werden kann. Umgekehrt sind Teile, die mit Karosseriespachtel oder gefüllten Hohlräumen zusammengefügt werden, in der Regel stärker als der ursprüngliche Kunststoff.

Lücken in einem ABS-Druck können auch mit einer Aufschlämmung aus ABS-Filament und Aceton gefüllt werden, die chemisch mit dem ABS-Druck reagiert und in alle Hohlräume in der Oberfläche sickert. Empfohlen wird ein Verhältnis von 1 Teil ABS zu 2 Teilen Aceton, das bei richtiger Anwendung die Oberflächenbeschaffenheit um die Lücke herum nicht wesentlich beeinträchtigt.

Pro-Tipp: Wenn vor dem Schleifen Lücken im Druck sichtbar sind, füllen Sie die Lücken mit Bond-O oder Epoxidharz und schleifen Sie sie nach dem Trocknen. Dadurch lässt sich der Zeitaufwand für eine glatte Oberfläche erheblich reduzieren.

Profis

Gegenargumente

| Finish | ★ ★ ☆ ☆ ☆ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ☆ ☆ |

| Geeignet für | Alle FDM Thermoplaste |

Polieren

Werkzeugsatz

- Plastikpolierpaste

- 2000 Schleifpapier

- Tuch

- Zahnbürste

- Schwabbelscheibe oder Mikrofasertuch

Verfahren: Nach dem Schleifen eines Drucks kann eine Kunststoffpolitur aufgetragen werden, um Standardthermoplasten wie ABS und PLA eine spiegelglatte Oberfläche zu verleihen. Nach dem Schleifen des Drucks bis zur Körnung 2000 wischen Sie überschüssigen Staub mit einem Staubtuch ab und reinigen den Druck in einem warmen Wasserbad mit einer Zahnbürste. Lassen Sie den Abdruck vollständig trocknen und polieren Sie ihn mit einer Schwabbelscheibe oder von Hand mit einem Mikrofasertuch und einer Kunststoff-Polierpaste wie Blue Rouge. Blue Rogue ist eine Art Juwelierspolitur, die speziell für Kunststoff und Synthetik entwickelt wurde und einen lang anhaltenden Oberflächenglanz erzeugt. Andere Kunststoffpolituren, z. B. für Autoscheinwerfer, funktionieren ebenso gut, aber einige enthalten Chemikalien, die das Druckmaterial beschädigen können.

Pro-Tipp: Befestigen Sie eine Schwabbelscheibe an einem Dremel mit variabler Drehzahl (oder einem anderen Rotationswerkzeug, wie einer Bohrmaschine), um kleine Drucke zu polieren. Für größere, robustere Drucke kann eine Tischschleifmaschine mit einer Schwabbelscheibe verwendet werden, aber achten Sie darauf, dass der Druck nicht zu lange an einer Stelle bleibt. Dies kann dazu führen, dass der Kunststoff aufgrund der Reibung schmilzt.

Pros

Nachteile

| Finish | ★ ★ ★ ★ ★ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Geschwindigkeit | ★ ★ ☆ ☆ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

Grundierung&Bemalung

Werkzeugsatz

- Klebetuch

- Zahnbürste

- 150, 220, 400er und 600er Schleifpapier

- Aerosol-Kunststoffgrundierung

- Decklack

- Schleifstifte

- Polierpapier

- Maskierband (nur wenn mehrere Farben verwendet werden sollen)

- Nitrilhandschuhe &geeignete Maske

Verfahren: Sobald der Druck richtig geschliffen ist (für die Bemalung reicht eine Körnung von 600), kann der Druck grundiert werden. Die Grundierung sollte in zwei Schichten erfolgen, wobei eine Sprühgrundierung verwendet wird. Eine Sprühgrundierung für die Modellmalerei deckt gleichmäßig ab und ist dünn genug, um sicherzustellen, dass die Details des Drucks nicht verdeckt werden, bevor die Bemalung beginnt. Eine dicke Grundierung, wie sie im Baumarkt erhältlich ist, kann verklumpen und muss stark abgeschliffen werden. Sprühen Sie die erste Schicht in kurzen, schnellen Zügen aus einem Abstand von etwa 15 bis 20 cm zum Teil, um ein Verklumpen der Grundierung zu vermeiden. Lassen Sie die Grundierung trocknen und schleifen Sie alle Unebenheiten mit Schleifpapier der Körnung 600 ab. Tragen Sie die letzte Schicht Grundierung in leichten, schnellen Zügen auf, wobei Sie wieder sehr vorsichtig sein müssen, um ein Ansammeln zu vermeiden.

Nach Abschluss der Grundierung kann die Lackierung beginnen. Die Bemalung kann mit Künstler-Acrylfarben und Pinseln erfolgen, aber die Verwendung einer Airbrush oder einer Sprühdose ergibt eine glattere Oberfläche. Sprühfarbe aus dem Baumarkt hat eine dickere Viskosität und ist schwieriger zu kontrollieren, daher sollten speziell für die Modellmalerei entwickelte Farben verwendet werden. Die grundierte Oberfläche sollte geschliffen und poliert werden (Schwabbel- und Polierstifte, wie sie in Nagelstudios verwendet werden, können online erworben werden und eignen sich perfekt für diese Anwendung) und dann mit einem Tuch gereinigt werden. Streichen Sie das Modell in sehr dünnen Schichten an; die ersten paar Schichten werden durchscheinend sein. Sobald die Farbe eine deckende Schicht bildet (in der Regel nach 2-4 Schichten), lassen Sie das Modell 30 Minuten lang ruhen, damit die Farbe aushärten kann. Polieren Sie die Farbschicht vorsichtig mit den Nagelstiften und folgen Sie diesem Prozess für jede gewünschte Farbe (Polieren zwischen jeder Farbschicht).

Abschnitte des Modells können mit Malerband abgeklebt werden, um die Grundfarbe zu erhalten, falls gewünscht. Sobald alle Farbschichten fertig sind, entfernen Sie die Masken und polieren die Farbe mit Polierpapier. Polierpapier, z. B. von 3M oder Zona, kann in verschiedenen Körnungen gekauft werden und ist ein relativ neues Produkt. Es kann als Packung bei vielen Online-Händlern erworben werden und verleiht Lacken und Decklacken einen Glanz, der sonst nicht so leicht zu erreichen ist. Tragen Sie 1-2 Schichten eines Decklacks auf, um den Lack zu schützen, und lassen Sie ihn vollständig trocknen. Der Decklack sollte entsprechend den Empfehlungen des Herstellers der verwendeten Farbe ausgewählt werden. Unverträgliche Decklacke und Farbschichten können die Lackierung ruinieren, daher ist es sehr wichtig, dass die Kompatibilität gewährleistet ist.

Pro-Tipp: Bei der Verwendung von Sprühfarbe die Dose nicht schütteln! Das Ziel ist es, das Pigment oder die Grundierung zu mischen, ohne das Treibmittel zu schütteln, was zu Blasen im Spray führen würde. Stattdessen die Dose 2-3 Minuten lang schütteln; die Mischperle sollte wie eine Murmel rollen, anstatt zu klappern.

Profis

Gegenargumente

| Finish | ★ ★ ★ ★ ★ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Speed | ★ ☆ ☆ ☆ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

Dampfglättung

Werkzeugsatz

- Klebetuch

- Lösungsmittelsicherer verschließbarer Behälter

- Lösungsmittel

- Papiertücher

- Aluminiumfolie (oder anderes lösungsmittelfestes(oder anderes lösungsmittelbeständiges Material)

- Gesichtsmaske &chemikalienbeständige Handschuhe

Verfahren: Legen Sie den gewählten Behälter mit Papiertüchern am Boden und wenn möglich an den Seitenwänden aus. Es ist wichtig, dass die Dämpfe die Kammer selbst nicht beeinträchtigen, und dass die Kammer abgedichtet werden kann. Empfohlen werden Glas- und Metallbehälter. Gießen Sie so viel Lösungsmittel hinein, dass die Papiertücher befeuchtet, aber nicht durchnässt werden; dies sollte auch dazu beitragen, dass die Tücher an den Seitenwänden des Behälters haften bleiben. Aceton ist bekannt für seine Fähigkeit, ABS zu glätten. PLA kann mit verschiedenen Lösungsmitteln geglättet werden (THF oder MEK eignen sich gut), aber im Vergleich zu ABS ist es im Allgemeinen schwieriger, eine geglättete Oberfläche zu erhalten. Wenn Sie mit einem Lösungsmittel arbeiten, informieren Sie sich bitte über die Sicherheitsvorschriften für die betreffende Chemikalie und treffen Sie stets angemessene Sicherheitsvorkehrungen. In die Mitte des mit Papiertüchern ausgelegten Behälters sollte ein kleines „Floß“ aus Aluminiumfolie oder einem anderen lösungsmittelbeständigen Material gelegt werden. Legen Sie den Druck auf das Floß (mit der Seite, die Sie als Boden gewählt haben), und schließen Sie den Deckel des Behälters. Das Polieren mit Dampf dauert unterschiedlich lange, daher sollten Sie den Druck regelmäßig überprüfen. Die Geschwindigkeit des Polierens kann durch Wärme erhöht werden, aber es muss darauf geachtet werden, dass sich kein explosiver Dampf bildet.

Wenn du den Druck aus der Kammer nimmst, versuche, ihn überhaupt nicht zu berühren, indem du ihn auf dem Floß lässt und beide aus dem Behälter nimmst. Alle Stellen, an denen der Abdruck berührt wurde, weisen Oberflächenfehler auf, da die äußere Hülle halb aufgelöst ist. Lassen Sie den Druck vollständig ausgasen, bevor Sie ihn handhaben.

HINWEIS: Viele aerosolierte und/oder zerstäubte Lösungsmittel sind entflammbar/explosiv, und Lösungsmitteldämpfe können für die menschliche Gesundheit schädlich sein. Seien Sie äußerst vorsichtig, wenn Sie Lösungsmittel erhitzen, und glätten Sie Drucke/lagern Sie Lösungsmittel immer in einem gut belüfteten Raum.

Pros

Nachteile

| Finish | ★ ★ ★ ★ ☆ |

| Toleranzen | ★ ★ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ☆ ☆ |

| Geeignet für | ABS (manchmal PLA) |

Tauchen

Werkzeugsatz

- Lösungsmittel-sicherer Behälter

- Lösungsmittel

- Augenhaken oder kleine Schraube

- starker Bildhauer- oder Landschaftsbaudraht

- Trockenstab oder Gestell

- Gesichtsmaske &chemikalienbeständige Handschuhe

Verfahren: Stellen Sie sicher, dass der zu verwendende Behälter breit und tief genug ist, um den Druck und das Lösungsmittel aufzunehmen. Füllen Sie den Behälter mit einer angemessenen Menge des Lösungsmittels und achten Sie darauf, dass möglichst wenig gespritzt wird. Wie bei der Dampfglättung sollte Aceton zum Eintauchen von ABS verwendet werden, und MEK oder THF können zum Eintauchen von PLA verwendet werden. PLA ist ziemlich resistent gegen das Glätten mit Lösungsmitteln, so dass mehrere Versuche erforderlich sein können, um das gewünschte Ergebnis zu erzielen. Bereiten Sie den Druck zum Eintauchen vor, indem Sie einen Ösenhaken oder eine kleine Schraube in eine unauffällige Fläche des Drucks schrauben. Führen Sie den Draht durch die Öse des Hakens oder um die Schraube herum, so dass der Abdruck mit Hilfe des Drahtes in das Bad gesenkt werden kann. Wenn der Draht zu dünn ist, kann er dem Auftrieb des Abdrucks nicht entgegenwirken, was das richtige Eintauchen sehr erschwert.

Wenn der Abdruck vorbereitet ist, tauchen Sie das gesamte Objekt mit Hilfe des Drahts schnell für höchstens ein paar Sekunden in das Lösungsmittel ein. Nehmen Sie den Abdruck heraus und hängen Sie den Draht über einen Trockenstab oder ein Gestell, damit das Lösungsmittel vollständig von der Oberfläche verdampfen kann. Der Druck kann nach dem Herausnehmen leicht geschüttelt werden, um das Trocknen zu erleichtern und sicherzustellen, dass sich kein Lösungsmittel in Vertiefungen auf der Oberfläche ansammelt.

Pro-Tipp: Wenn der Druck nach dem Trocknen eine undurchsichtige, weißliche Farbe hat, kann er einige Zeit über dem Lösungsmittelbad aufgehängt werden, damit der verdampfende Lösungsmitteldampf die Oberfläche leicht anlösen kann. Dadurch wird die Farbe des Drucks wiederhergestellt und eine glänzende äußere Schicht gewährleistet.

Pros

Nachteil

| Finish | ★ ★ ★ ★ ☆ |

| Toleranzen | ★★ ☆ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ★ ☆ |

| Geeignet für | ABS (manchmal PLA) |

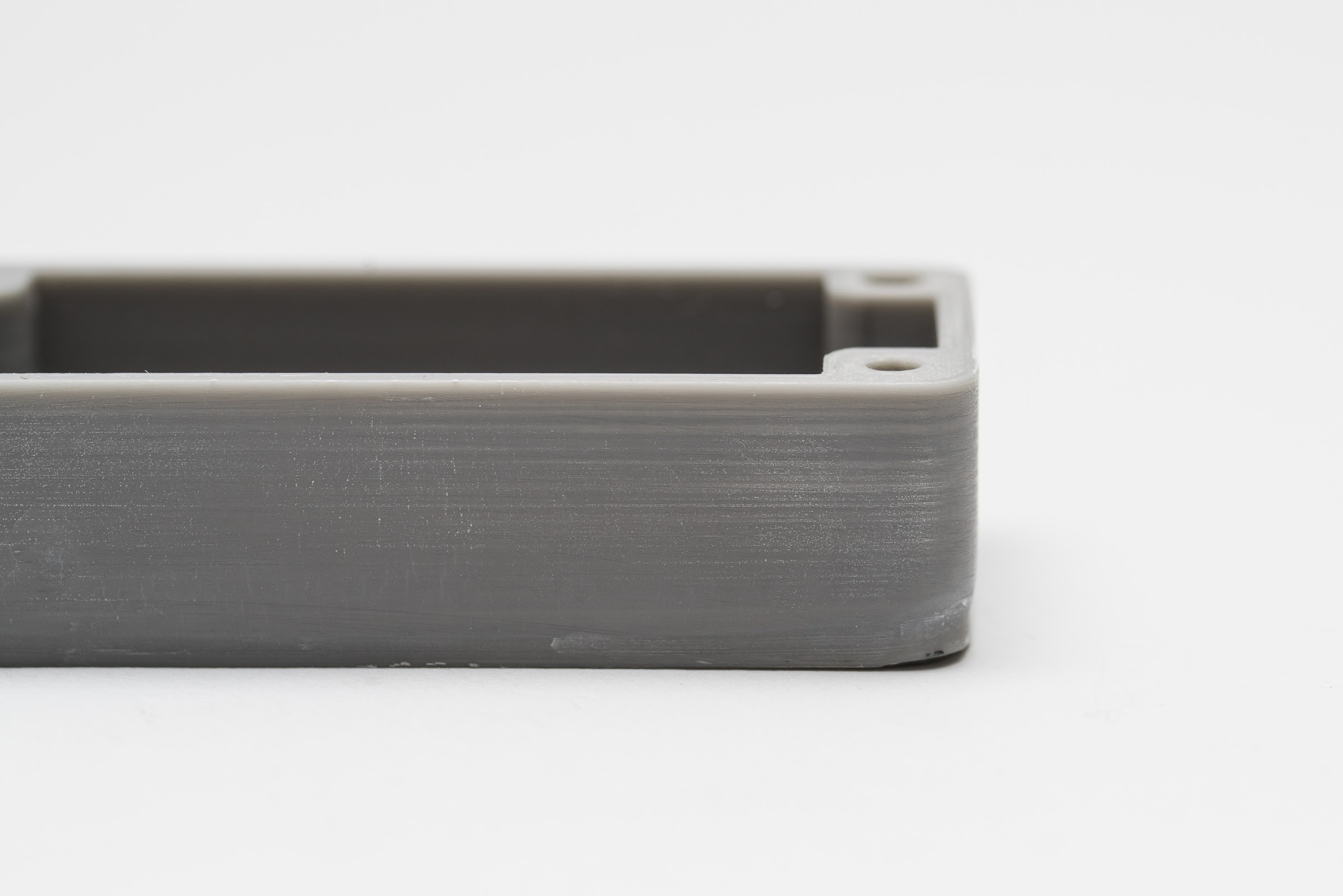

Epoxidbeschichtung

Werkzeugsatz

- 2-Teil-Epoxidharz (wie XTC-3D)

- Schaumstoffpinsel

- Mischbehälter

- Schleifpapier mit einer Körnung von 1000 oder mehr

Verarbeiten: Nachdem der Druck geschliffen wurde (das erste Schleifen führt zu einem besseren Endergebnis), reinigen Sie den Druck vollständig mit einem Klebetuch. Mischen Sie das richtige Verhältnis von Harz und Härter, wie in der Gebrauchsanweisung des Harzes angegeben, und achten Sie darauf, dass alles genau abgemessen ist. Epoxidharze sind beim Mischen exotherm, daher sollten Glasbehälter und Behälter aus Materialien mit niedrigem Schmelzpunkt vermieden werden. Empfehlenswert sind Behälter, die speziell für das Mischen von Epoxidharzen ausgelegt sind. Ungeeignete Mischungsverhältnisse verlängern die Trocknungszeit, und das Epoxidharz härtet möglicherweise nie vollständig aus, was zu einer „klebrigen“ Oberfläche führt. XTC-3D ist eine spezielle Beschichtung für den 3D-Druck, aber jedes 2-Komponenten-Epoxidharz eignet sich gut für diese Anwendung, solange es richtig vorbereitet wird. Mischen Sie das Harz und den Härter gemäß den Anweisungen gründlich und mit gleichmäßigen Umdrehungen, um die Anzahl der in das System eingebrachten Luftblasen zu minimieren. Ein wenig Epoxidharz reicht aus, und die meisten Epoxidharze haben nur eine Verarbeitungszeit von 10-15 Minuten.

Tragen Sie die erste Schicht des Epoxidharzes mit einem Schaumstoffapplikator auf, und versuchen Sie, die Ansammlung auf vertieften Oberflächen oder Details des Drucks zu minimieren. Sobald der Druck ausreichend beschichtet ist, lassen Sie das Epoxidharz gemäß den Anweisungen des Herstellers vollständig aushärten. Eine erste Schicht kann ausreichen, um den Druck zu glätten, aber für ein optimales Ergebnis sollte der Druck mit feinem Schleifpapier (1000er Körnung oder höher) leicht angeschliffen werden, um alle Unebenheiten zu entfernen. Entfernen Sie jeglichen Staub mit einem Staubtuch und tragen Sie eine zweite Schicht Epoxidharz auf, wobei Sie dasselbe Verfahren anwenden.

Profis

Nachteil

| Finish | ★ ★ ★ ★ ☆ |

| Toleranzen | ★ ☆ ☆ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ★ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |

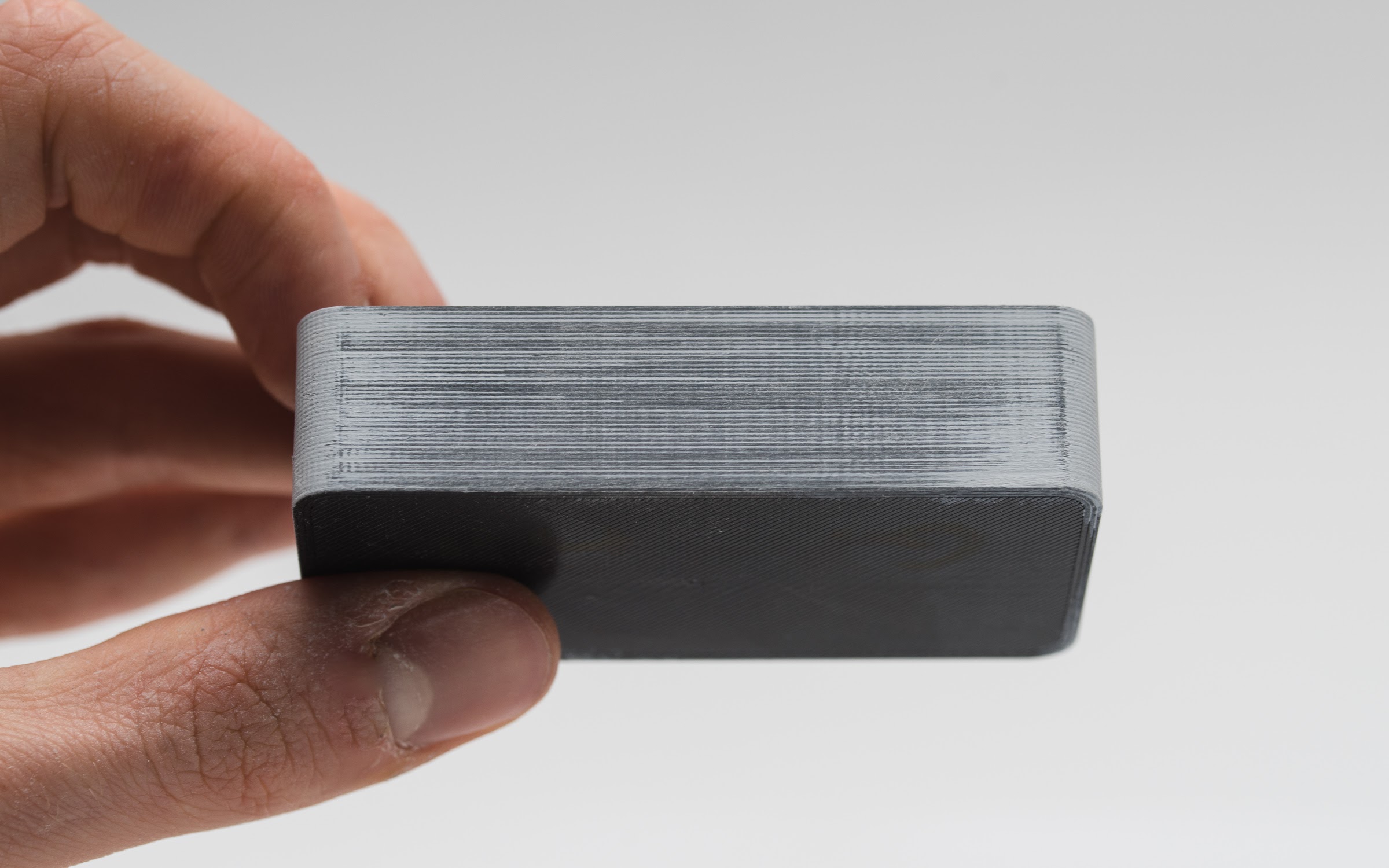

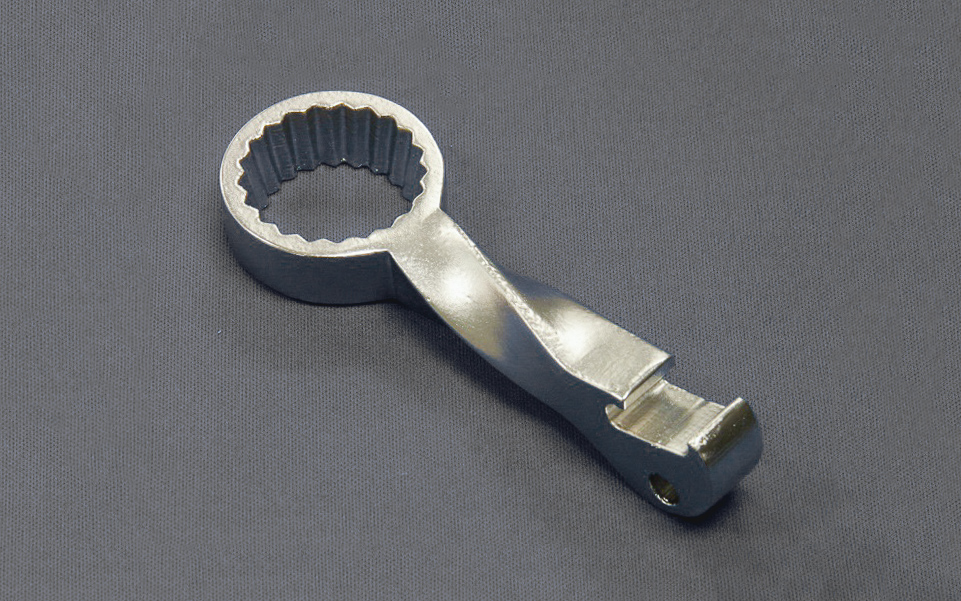

Metallbeschichtung

Ein vernickeltes, im FDM-Verfahren gedrucktes Strukturelement, das von Repliform mit der RepliKote-Technologie beschichtet wurde.

Werkzeugsatz (für die Beschichtung zu Hause)

- Galvanisierlösung – Galvanisierlösung kann durch Mischen eines Metallsalzes mit einer Säure und Wasser hergestellt werden, aber es ist schwierig, ein professionelles Finish zu erzielen, es sei denn, die Messungen sind genau und die Qualität der Zutaten ist sehr hoch. Gekaufte Lösungen (wie die von Midas) stellen sicher, dass Probleme mit der Beschichtung nicht auf die Lösung zurückzuführen sind.

- Opferanode – Das Material der Anode muss mit dem Metall der Galvanisierungslösung übereinstimmen, wenn also Kupfersulfat in der Lösung verwendet wird, muss eine Kupferanode verwendet werden. Es kann ein beliebiger Gegenstand aus dem galvanischen Metall verwendet werden (z. B. Kupfer für die Verkupferung), oder es kann ein dünner Streifen des galvanischen Metalls gekauft werden, der speziell für die Galvanisierung hergestellt wird.

- Leitende Farbe oder Aceton &Graphit – Die Oberfläche des Drucks muss leitfähig sein, damit die Galvanisierung funktioniert, was mit leitender Farbe oder einer 1:1-Lösung aus Graphit und Aceton erreicht werden kann. Die leitfähige Farbe eignet sich für jedes Druckmaterial, die Aceton-Graphit-Lösung jedoch nur für ABS.

- Gleichrichter – Anstelle eines Gleichrichters kann auch eine Batterie verwendet werden, die jedoch nicht so effizient ist und nicht so schnell und gleichmäßig Ergebnisse liefert wie ein Gleichrichter. Ein Gleichrichter ist auch eine sicherere Option, da er einfach gedreht werden kann, um den Stromfluss während der Galvanisierung zu unterbrechen.

- Leitende Schraube oder Öse

- Nichtleitendes Gefäß

- Bleisatz

- Nichtleitende Handschuhe und Schutzbrille

- Galvanisierlösungen sind säurehaltig und können bei Spritzern Augenschäden verursachen, daher ist eine geeignete Schutzbrille erforderlich. Sie können auch die Haut reizen und leiten Ladungen während der Galvanisierung, daher sollten stets nicht leitende Handschuhe getragen werden.

Verfahren: Die Galvanisierung kann zu Hause oder in einem professionellen Geschäft durchgeführt werden. Richtiges Galvanisieren erfordert eine gute Kenntnis der Materialien, und was zu Hause gemacht werden kann, ist im Vergleich zu dem, was ein professionelles Geschäft erreichen kann, begrenzt. Für ein hochwertiges Finish und eine breitere Palette von Veredelungsoptionen, einschließlich Verchromung, ist die Inanspruchnahme eines professionellen Geschäfts die beste Option. Zur Verdeutlichung wird im Folgenden der Prozess der Galvanisierung mit Kupfer beschrieben.

Die Galvanisierung zu Hause kann mit Kupfer oder Nickel als Grundplatte erfolgen, auf die dann andere Metalle aufgetragen werden können. Es ist von entscheidender Bedeutung, dass die Druckoberfläche vor dem Galvanisieren so glatt wie möglich ist; alle Unregelmäßigkeiten und Schichtlinien werden nach dem Galvanisieren hervorgehoben. Bereiten Sie den gereinigten und geschliffenen Druck für die Galvanisierung vor, indem Sie den Kunststoff mit einer dünnen Schicht hochwertiger leitfähiger Farbe beschichten, oder mit einer Lösung aus Aceton und Graphit, wenn es sich um ABS handelt. Lassen Sie die leitfähige Beschichtung vollständig trocknen und schleifen Sie sie bei Bedarf ab, um eine glatte Oberfläche zu erhalten. Es ist äußerst wichtig, den Kontakt mit dem Druck zu diesem Zeitpunkt zu minimieren oder Handschuhe zu tragen, da die Öle der Haut den Beschichtungsprozess beeinträchtigen.

Schraube oder Ösenhaken in eine unauffällige Oberfläche des Drucks einführen und an einem der Gleichrichterkabel befestigen; dieses dient als Kathode und muss mit dem Minuspol des Gleichrichters verbunden werden. Befestigen Sie die Kupferanode mit dem zweiten Stromkabel an der positiven Klemme des Gleichrichters und füllen Sie das gewählte Gefäß mit so viel Kupfer-Galvanisierlösung, dass der Druck und die Kupferanode vollständig bedeckt sind. Setzen Sie die Anode in das Bad ein und schalten Sie den Gleichrichter ein. Sobald der Gleichrichter eingeschaltet ist, legen Sie den Druck in das Bad ein und achten Sie darauf, dass er die Anode an keiner Stelle berührt. (Seien Sie bei diesem Schritt sehr vorsichtig, denn sobald der Druck im Bad ist, steht das Galvanisierungssystem unter Spannung und jeder Kontakt mit der Lösung oder der Anode/Kathode kann zu Verletzungen führen). Stellen Sie den Gleichrichter auf 1-3 Volt ein und lassen Sie die Beschichtung ablaufen, bis der Druck vollständig beschichtet ist. Die Spannung kann erhöht werden, um die Beschichtungszeit zu verlängern, sollte aber 5 Volt nicht überschreiten. Schalten Sie den Gleichrichter einfach aus und nehmen Sie den Druck heraus, sobald eine zufriedenstellende Beschichtung aufgebracht wurde, und trocknen Sie den Druck mit Mikrofasertüchern. Beschichten Sie den Druck nach dem Trocknen mit einem Metalllack, um ihn vor Korrosion zu schützen.

Pros

Gegenargumente

| Finish | ★ ★ ★ ★ ☆ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Geschwindigkeit | ★ ★ ★ ★ ☆ |

| Geeignet für | Alle FDM-Thermoplaste |