Es gibt zwei Arten von PROFIBUS: PROFIBUS Dezentrale Peripherie (DP) und Prozessautomatisierung (PA). Jeder Typ zielt auf unterschiedliche Anwendungen ab.

PROFIBUS PA wird in der Prozessautomatisierung eingesetzt. Die physikalische Schicht von PROFIBUS PA ist Manchester Encoded Bus Powered (MBP), und die physikalische Schicht für PROFIBUS DP ist RS-485. Auch wenn eine andere physikalische Schicht verwendet wird, ist PROFIBUS PA das gleiche Protokoll wie PROFIBUS DP.

PROFIBUS DP und PA sind in der industriellen Automatisierung weit verbreitet. Die folgenden Abschnitte geben Ihnen einen Überblick über die beiden Protokolle.

PROFIBUS DP vs. PA

PROFIBUS verbindet Steuerungen und Leitsysteme mit Feldgeräten und ermöglicht gleichzeitig einen konsistenten Datenaustausch mit übergeordneten Systemen. PROFIBUS ist der feldbusbasierte Automatisierungsstandard von PROFIBUS und PROFINET International (PI).

PROFIBUS Durchgängigkeit basiert auf dem standardisierten Kommunikationsprotokoll „PROFIBUS DP“, das vielfältige Anwendungen in der Fabrikautomatisierung, Prozessautomatisierung, Motion Control und sicherheitsgerichteten Aufgaben unterstützt. Diese Integration erleichtert die Planung, Installation, Inbetriebnahme und Wartung. PROFIBUS DP verwendet die physikalische Schicht RS-485. Die einfach zu handhabende und kostengünstige RS-485-Übertragungstechnik wird für Aufgaben eingesetzt, die eine hohe Übertragungsgeschwindigkeit erfordern, aber keinen Explosionsschutz (Eigensicherheit) voraussetzen.

Prozessautomatisierungsumgebungen erfordern zwar typischerweise langsamere Abläufe, können aber auch durch explosive oder gefährliche Umgebungen gekennzeichnet sein. In solchen Anwendungen ist PROFIBUS PA eine geeignete Lösung. PROFIBUS PA kann in explosionsgefährdeten Umgebungen eingesetzt werden, da sein Physical Layer: MBP, eigensicher ist.

Es ist wichtig zu beachten, dass PROFIBUS PA, obwohl eine andere physikalische Schicht verwendet wird, genau das gleiche Protokoll wie PROFIBUS DP ist. MBP überträgt nur mit einer Geschwindigkeit: 31,25 kbit/s, was für Prozessanwendungen ausreichend ist. Ein wesentlicher Unterschied ist jedoch, dass Energie und Daten über das gleiche Kabel transportiert werden. Daher gibt es Regeln für die Netzwerktopologie, die eingehalten werden müssen.

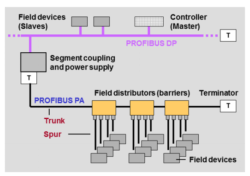

PROFIBUS DP und PA Topologie

Die Verbindung zwischen DP- und PA-Segmenten

Wird die RS-485-Übertragungstechnik verwendet, werden alle Feldgeräte typischerweise in einer Linienstruktur mit bis zu 32 Knoten in einem Segment verbunden. Der Anfang und das Ende eines jeden Segments sind mit einem aktiven Busabschluss und einer Stromversorgung versehen. Sind mehr als 32 Teilnehmer vorhanden oder wird die Netzausdehnung erweitert, müssen Repeater zur Verbindung der Netze eingesetzt werden.

Wird die MBP-Übertragungstechnik (in der Prozessautomatisierung) eingesetzt, ist grundsätzlich jede Topologie zulässig. So sind Linien- und Baumstrukturen sowie Kombinationen aus beiden möglich. In der Praxis hat sich die „Stamm-Stichleitungs-Topologie“ als De-facto-Standard etabliert, da sie besonders übersichtlich ist.

Kopplung von RS-485 und MBP-Übertragungstechnik

Der überwiegende Teil eines PROFIBUS-Netzes basiert meist auf RS-485 (PROFIBUS DP). Die Implementierung von PROFIBUS PA ist typischerweise auf bestimmte Teilsegmente einer Anlage beschränkt, wie z.B. eine Gruppe von Feldgeräten in einem explosionsgefährdeten Bereich. Die Verbindung von PROFIBUS DP- und PA-Segmenten ist eine gängige Praxis.

Die Anbindung von PROFIBUS PA-Subsegmenten an das RS-485 PROFIBUS DP-Segment erfolgt über Segmentkoppler oder Links. Segmentkoppler sind aus Sicht des Busprotokolls transparent. Die MBP-Segmentgeräte sind auf der DP-Seite direkt sichtbar, und der Segmentkoppler muss nicht konfiguriert werden. Links hingegen sind intelligent und bilden alle im MBP-Segment angeschlossenen Geräte als ein einziges Gerät im RS-485-Segment ab.