Muchas centrales se están viendo obligadas, debido a los cambios en la legislación medioambiental y a la presión pública, a adaptar las instalaciones de generación de energía existentes a sistemas de agua de refrigeración en circuito cerrado o incluso a opciones de refrigeración en seco, en lugar de seguir utilizando agua de refrigeración procedente de ríos u océanos. En las regiones áridas, en particular, no hay suficiente agua disponible para satisfacer simultáneamente las necesidades de las centrales eléctricas y de las personas. (Véase POWER, enero de 2008, «Costlier, scarcer supplies dictate making thermal plants less thirsty»)

El promotor pragmático también puede optar por la refrigeración en seco en las primeras fases de un proyecto porque aumenta las opciones de ubicación de la planta y su uso puede acelerar significativamente la aprobación de los permisos de construcción porque se eliminan los problemas de uso del agua. Acortar el calendario de un proyecto, incluso en seis meses, puede cambiar por completo la economía de un proyecto y equilibrar fácilmente el mayor coste de capital de las opciones de refrigeración en seco.

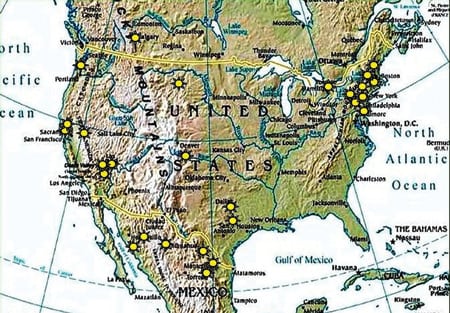

Las aplicaciones de refrigeración en seco en EE.UU. no se han limitado a las regiones áridas, sino que también se han especificado para plantas situadas en zonas orientales, septentrionales y de montaña, donde el agua suele ser más abundante (Figura 1). ¿A qué se debe esto? En los últimos años, hay muchas más razones para considerar la refrigeración seca en general, y el condensador refrigerado por aire (ACC) en particular, que la simple falta de agua disponible (véase el recuadro). Por ejemplo, hay fuertes indicadores de que las aplicaciones de refrigeración seca se están convirtiendo en una opción de diseño estándar para las centrales eléctricas. De hecho, incluso zonas con abundantes recursos hídricos -como Inglaterra, Irlanda, Bélgica, Luxemburgo y el norte de Italia (figura 2)- están adoptando esta tecnología. De hecho, la mayor central de ciclo combinado de Europa tiene una potencia nominal de 1.200 MW y utiliza un condensador refrigerado por aire.

1. Elección popular. Los condensadores refrigerados por aire se han instalado en centrales eléctricas de toda Norteamérica. Cortesía: SPX Cooling Technologies Inc.

2. Fuerte mercado europeo. Se utilizó un condensador refrigerado por aire en la central eléctrica de Brujas, de 460 MW, alimentada por gas, en Bélgica. Cortesía: SPX Cooling Technologies Inc.

China está muy preocupada por la posibilidad de que se agoten aún más sus reservas de agua y ha adoptado la refrigeración seca para muchas de sus nuevas centrales eléctricas. De hecho, China ha instalado condensadores refrigerados por aire en más de 35.000 MW de su floreciente flota de nuevas centrales y ha dominado el mercado de instalaciones en los últimos años (Figura 3). En los dos últimos años, China ha adquirido una media de un nuevo ACC al mes para nuevas centrales de carbón, con capacidades típicas de 2 x 300-MW o 2 x 600-MW (Figura 4).

3. Mercado más popular. Este mapa muestra la distribución geográfica del mercado de las centrales eléctricas equipadas con condensadores refrigerados por aire en los últimos cuatro años en Europa. Cortesía: SPX Cooling Technologies Inc.

4. Mercado en crecimiento. Se instaló un condensador refrigerado por aire en la central eléctrica china de Zhangshan de 2 x 300 MW alimentada con carbón. El mercado de equipos de refrigeración por aire en China sigue siendo muy fuerte gracias a que el país se centra en la construcción de centrales eléctricas de carbón. Cortesía: SPX Cooling Technologies Inc.

En China, así como en otros lugares del mundo, el emplazamiento de una planta ya no tiene que estar situado cerca de una fuente de agua si se selecciona el ACC. En su lugar, la ubicación puede optimizarse con respecto a las líneas de transmisión y a las líneas de distribución de gas (para las centrales de ciclo combinado) o a las líneas ferroviarias (para las centrales de carbón). En China, las centrales de combustible sólido suelen estar situadas cerca de las minas de carbón, lo que explica el reciente interés de ese país por la refrigeración por aire.

Por último, el coste del terreno puede reducirse cuando no se requiere un emplazamiento de la central frente a un lago, un río o el mar.

Tendencias del mercado positivas

Entre los años 60 y 90, Europa tenía un mercado muy reducido para las centrales eléctricas grandes o medianas. En su lugar, dependía de las grandes centrales de carbón y de las centrales nucleares. En cambio, los diseños de refrigeración en seco crecieron en popularidad en Oriente Medio, China, Sudáfrica y Estados Unidos, impulsados por la falta de agua (en los emplazamientos de las minas de carbón, en los entornos desérticos o por otras razones similares). A partir de 1990, el mercado mundial de la refrigeración seca empezó a explotar y se ha multiplicado unas 20 veces sólo en los últimos 13 años (Figura 5).

5. Un mercado en plena ebullición. El mercado mundial de condensadores refrigerados por aire se ha disparado en los últimos 15 años. El crecimiento europeo puede atribuirse al reciente aumento de las nuevas centrales eléctricas de ciclo combinado alimentadas por gas. Fuente: SPX Cooling Technologies Inc.

A muy corto plazo, el mercado de equipos de refrigeración en seco probablemente seguirá siendo bastante activo en China, teniendo en cuenta las enormes necesidades eléctricas de este país en rápido crecimiento. También se espera un crecimiento razonable en Europa, ya que muchos países de la Unión Europea tienen un interés renovado en la gestión de sus futuros suministros de agua. Oriente Medio (zona de los Emiratos) y la India se convertirán sin duda en dos mercados muy importantes en un futuro próximo. En Estados Unidos, el mercado no ha dejado de crecer desde mediados de 2005.

Estudio de caso: La central de Astoria Energy, Nueva York

Quizás uno de los proyectos de ciclo combinado más desafiantes de los que se tiene constancia fue el de Astoria Energy, de 550 MW, construido en un terreno de 23 acres a lo largo del East River, en Astoria, Queens, Nueva York (NYC). El diseño de ACC utilizó ventiladores de 36 pies de diámetro diseñados para ser poco ruidosos, ya que las salas de afinación de la mundialmente famosa fábrica de pianos Steinway están justo enfrente de la planta. El proyecto entró en servicio comercial en mayo de 2006.

La planta de Astoria Energy, de 565 millones de dólares, fue la mayor construida en Nueva York en más de 25 años. La planta es una configuración 2 x 1 anclada por dos turbinas de gas GE 7FA, dos generadores de vapor con recuperación de calor (HRSG) de Alstom, una turbina de vapor de Alstom y un condensador de vapor refrigerado por aire de SPX Cooling Technologies.

El proyecto se completó menos de 24 meses después de que se diera la primera palada de tierra. Este calendario puede parecer un paseo por Central Park para un constructor de plantas con experiencia, si se trata de un terreno virgen en el Medio Oeste. Pero no es así en Nueva York, donde los camiones tienen un acceso limitado a este pequeño emplazamiento industrial sin una zona de descanso importante. Esto significa que la secuencia de construcción tuvo que apoyarse en entregas diarias y puntuales de material, lo que hizo que fuera un proyecto de construcción «justo a tiempo». Sin embargo, el emplazamiento de la planta ofrecía un acceso por aguas profundas que permitía la entrega de equipos en barcazas. El proyecto de Astoria Energy ha llevado al límite la modularización de los equipos fuera de las instalaciones, y los dos años de duración del proyecto dan fe de su éxito.

Los principales contratistas del proyecto -entre los que se encontraban The Shaw Group, Alstom Power y SPX Cooling Technologies- transformaron las prácticas típicas de construcción ensamblando los principales módulos, incluidos los HRSG completamente montados y el condensador de aire, fuera del estado y llevándolos después en barcazas a las instalaciones. Una interesante razón práctica por la que se aprobó el proyecto: La ciudad de Nueva York exige que el 80% de toda la electricidad se genere dentro de los cinco distritos debido a la limitada capacidad de transmisión a la ciudad.

Uno de los principales obstáculos del permiso de la ciudad de Nueva York era diseñar una planta que eliminara el uso del East River para la refrigeración de una sola vez. De hecho, el permiso final especifica que el ACC no consumirá ni rechazará agua al medio ambiente.

Envío de conjuntos prefabricados. El ACC para este proyecto constaba de 24 módulos/ventiladores y se premontó a 300 millas al sur de Nueva York en un astillero situado cerca de Norfolk, Virginia. Estas instalaciones externas permitieron disponer de espacio y tiempo para premontar los módulos ACC con mucha antelación a la fecha en que se necesitaban en el emplazamiento de Astoria. El clima más templado aumentó la productividad de la mano de obra en Virginia y, lo que es igual de importante, el lugar contaba con un espacio más que adecuado para la colocación del material y el equipo de elevación (Figura 6).

6. Paso 1. Los condensadores refrigerados por aire (ACC) del proyecto Astoria Energy fueron premontados en Norfolk, Virginia. Cortesía: SPX Cooling Technologies Inc.

El ACC de 24 módulos se construyó en 12 secciones de módulos contiguos (Figura 7). Cada una de las 12 secciones del ACC medía casi 43 pies de ancho x 85 pies de largo x 49 pies de alto, y cada una pesaba aproximadamente 300 toneladas métricas. Dos secciones del ACC se levantaron en una barcaza y luego se enviaron dos barcazas juntas desde Virginia hasta el lugar de trabajo en un remolcador (Figura 8).

7. Paso 2. Para el proyecto se necesitaron un total de 12 módulos ACC, cada uno con dos ventiladores. Cortesía: SPX Cooling Technologies Inc.

8. Paso 3. Los módulos premontados se transportaron en barcazas a la obra de Queens, Nueva York. Cada barcaza transportaba dos secciones completadas más una tubería de vapor adicional de gran diámetro. Cortesía: SPX Cooling Technologies Inc.

Rápido montaje y puesta en marcha. Sólo nueve meses después de la adjudicación del contrato, las secciones del ACC empezaron a llegar a las instalaciones de Astoria para su montaje final. Cuando las barcazas llegaron a la obra, se descargaron inmediatamente en una carretilla motorizada de perfil bajo y se colocaron junto a la estructura de soporte de acero del ACC que ya se había montado en la obra (Figura 9). Una grúa de 1.000 toneladas levantó cada uno de los 12 módulos en su lugar, a un ritmo de unas dos secciones por semana (Figura 10).

9. Paso 4. Cada sección de la ACC fue rodada desde el desembarco de la barcaza hasta el sitio de trabajo adyacente. Cortesía: SPX Cooling Technologies Inc.

10. Paso 5. Se utilizó una grúa para colocar cada una de las 12 secciones de ACC en una estructura de soporte de acero montada sobre el terreno. Cortesía: SPX Cooling Technologies Inc.

El conducto de vapor, también premontado fuera de la obra, llegó para su montaje final al lugar de trabajo en longitudes determinadas por la dimensión de la barcaza larga. En total, el 80% de las horas de trabajo necesarias para montar el ACC se realizaron en Virginia, lo que supuso un importante ahorro de costes en comparación con la fabricación en el lugar de trabajo (Figura 11). Además, en comparación con otros proyectos de ciclo combinado ACC de la zona, el enfoque de modularización redujo fácilmente el tiempo necesario para la instalación de los ACC en un 50%.

11. Abierto al público. El condensador refrigerado por aire del proyecto Astoria Energy ya está listo para funcionar. Cortesía: SPX Cooling Technologies Inc.

-William Wurtz ([email protected]) es vicepresidente y director general de Dry Cooling, Americas de SPX Cooling Technologies Inc.