- Introducción

- Retirada del soporte

- Retirada de soporte estándar

- Juego de herramientas

- Retirada del soporte disoluble

- Juego de herramientas

- Lijado

- Juego de herramientas

- Soldadura en frío

- Juego de herramientas

- Relleno de huecos

- Juego de herramientas

- Pulido

- Juego de herramientas

- Pintura de imprimación &

- Kit de herramientas

- Alisado de vapor

- Juego de herramientas

- Sumergir

- Juego de herramientas

- Recubrimiento de epoxi

- Juego de herramientas

- Revestimiento metálico

- Juego de herramientas (para el chapado casero)

Introducción

La impresión 3D en FDM es la más adecuada para prototipos rentables producidos con un corto plazo de entrega. Las líneas de las capas suelen estar presentes en las impresiones FDM, lo que hace que el posprocesamiento sea un paso importante si se requiere una superficie lisa. Algunos métodos de posprocesamiento también pueden añadir resistencia a las impresiones ayudando a mitigar el comportamiento anisotrópico de las piezas FDM.

Este artículo tratará los métodos de posprocesamiento FDM más comunes.

¿Quieres saber el coste y las opciones de materiales disponibles de FDM?

Obtén un presupuesto instantáneoVe todos los materiales de FDM

Retirada del soporte

La retirada del soporte suele ser la primera etapa del posprocesamiento para cualquier tecnología de impresión 3D que requiera soporte para producir piezas con precisión. El soporte puede separarse generalmente en 2 categorías: estándar y disoluble. A diferencia de los otros métodos de post-procesamiento discutidos en este artículo la eliminación del soporte es un requisito obligatorio y no produce un acabado superficial mejorado.

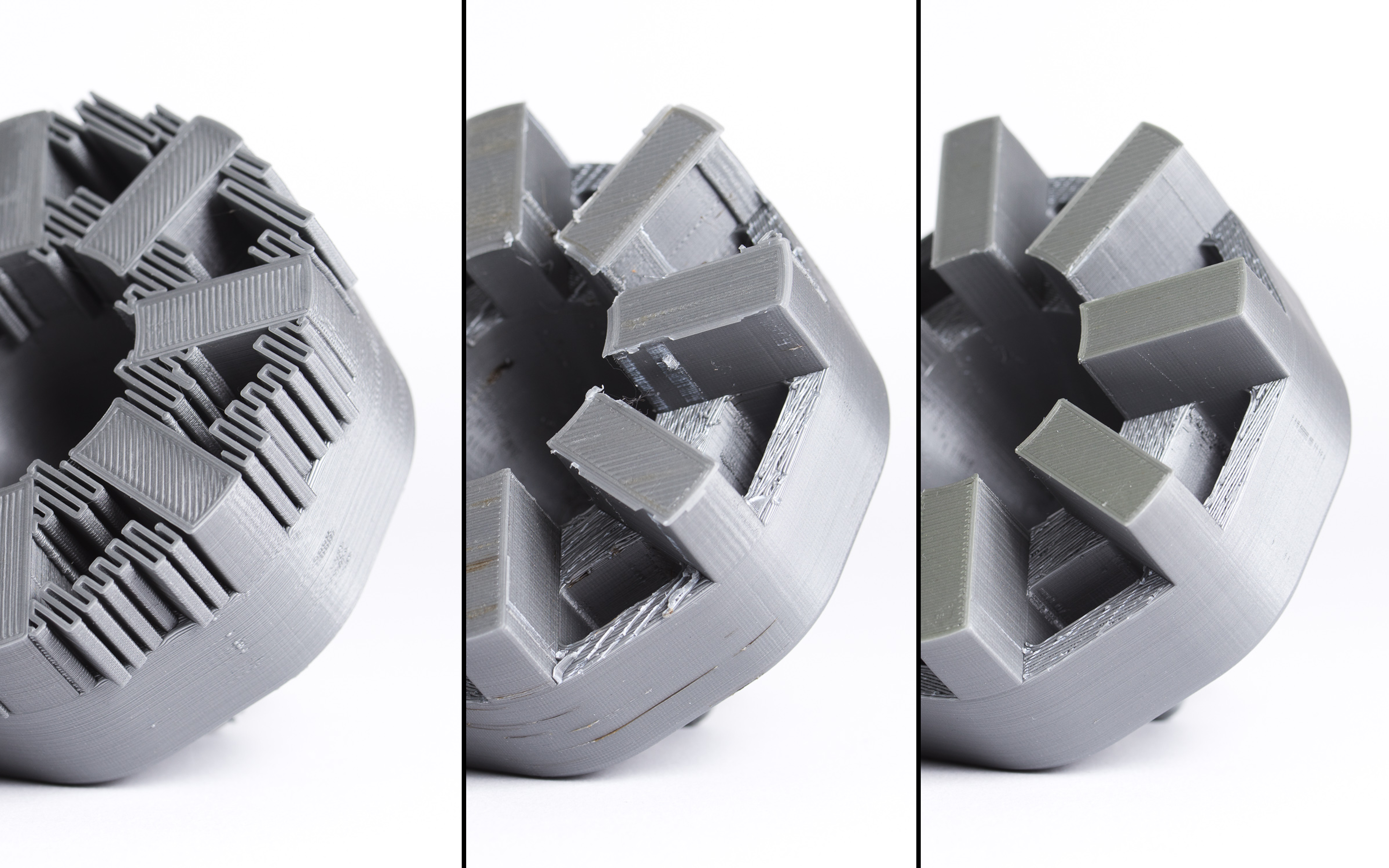

Retirada de soporte estándar

Juego de herramientas

- Alicates de punta

- Juego de púas

Proceso: El material de soporte se puede retirar generalmente de la impresión con poco esfuerzo, y la limpieza del material de soporte en lugares de difícil acceso (como agujeros o huecos) se puede lograr con picos dentales y alicates de punta de aguja. Las estructuras de soporte bien colocadas, y la orientación adecuada de la impresión, pueden reducir en gran medida el impacto estético del material de soporte en la impresión final.

Pros

Contra

| Acabado | ★ ☆☆☆☆ |

| Tolerancias | ★ ☆☆ |

| Velocidad | ★. ★ ★ ☆ |

| Adecuado para | Todos los termoplásticos FDM |

Retirada del soporte disoluble

Juego de herramientas

- Solvente-contenedor seguro

- Disolvente

- Limpiador ultrasónico (opcional)

Proceso: Los materiales de soporte disolubles estándar se eliminan de una impresión colocando la impresión en un baño del disolvente apropiado hasta que el material de soporte se disuelva. El soporte se imprime típicamente en:

- HIPS (normalmente asociado al ABS)

- PVA (normalmente asociado al PLA)

- HydroFill

Los recipientes de almacenamiento de vidrio, como un tarro de albañil, son excelentes recipientes para disolver con Limonene. Para disolver en agua, cualquier recipiente no poroso funcionará. Para las impresiones de HIPS/ABS, un baño en una proporción 1:1 de (R)-(+)-limoneno y alcohol isopropílico funciona muy bien para eliminar rápidamente el soporte. Muchos otros materiales de soporte, como el PVA (utilizado con PLA) y el HydroFill (PLA y ABS), simplemente se disuelven en agua corriente.

Consejo: Acelere el tiempo de disolución del material de soporte soluble utilizando un limpiador ultrasónico y cambiando la solución de disolvente una vez que se sature con el material de soporte disuelto. El uso de un disolvente tibio (no caliente) también acelerará el tiempo de disolución si no se dispone de un limpiador ultrasónico.

Pros

Contra

| Acabado | ★ ★ ☆ ☆ |

| Tolerancias | ★ ☆ ☆ |

| Velocidad | ★ ★ ★ ☆ |

| Adecuado para | Todos los termoplásticos FDM |

Lijado

Juego de herramientas

- 150, 220, 400, 600, 1000, y 2000 papel de lija

- Pañuelo

- Cepillo de dientes

- Jabón

- Máscara facial

Proceso: Una vez eliminados o disueltos los soportes, se puede proceder al lijado para alisar la pieza y eliminar cualquier imperfección evidente, como manchas o marcas de soporte. El grano inicial del papel de lija depende de la altura de la capa y de la calidad de la impresión; para alturas de capa de 200 micras e inferiores, o impresiones sin imperfecciones, el lijado puede iniciarse con grano 150. Si hay imperfecciones evidentes, o el objeto se imprimió con una altura de capa de 300 micras o superior, comience a lijar con grano 100.

El lijado debe proceder hasta el grano 2000, siguiendo las graduaciones comunes de lijado (un enfoque es ir de grano 220 a grano 400, a grano 600, a grano 1000 y finalmente a grano 2000). Se recomienda lijar en húmedo la impresión desde el principio hasta el final, para evitar que la fricción y la acumulación de calor dañen la pieza y mantener el papel de lija limpio. La impresión debe limpiarse con un cepillo de dientes y agua jabonosa, y luego con un paño adhesivo, entre las gradaciones de lijado también para evitar la acumulación de polvo y el «apelmazamiento». Las piezas FDM pueden lijarse hasta un grano de 5000 para conseguir un acabado suave y brillante.

Consejo: Lijar siempre con pequeños movimientos circulares de forma uniforme por toda la superficie de la pieza. Puede ser tentador lijar perpendicularmente a las capas de impresión, o incluso paralelamente a las capas de impresión, pero esto puede hacer que se formen «zanjas» en la pieza. Si la pieza se decolora, o si hay muchos pequeños arañazos por el lijado, se puede utilizar una pistola de calor para calentar suavemente la impresión y ablandar la superficie lo suficiente como para «relajar» algunos de los defectos.

Pros

Cons

| Acabado | ★ ★ ★ ☆ |

| Tolerancias | ★. ★ ☆ ☆ |

| Velocidad | ★ ☆ ☆ |

| Apto para | Todos los Termoplásticos FDM |

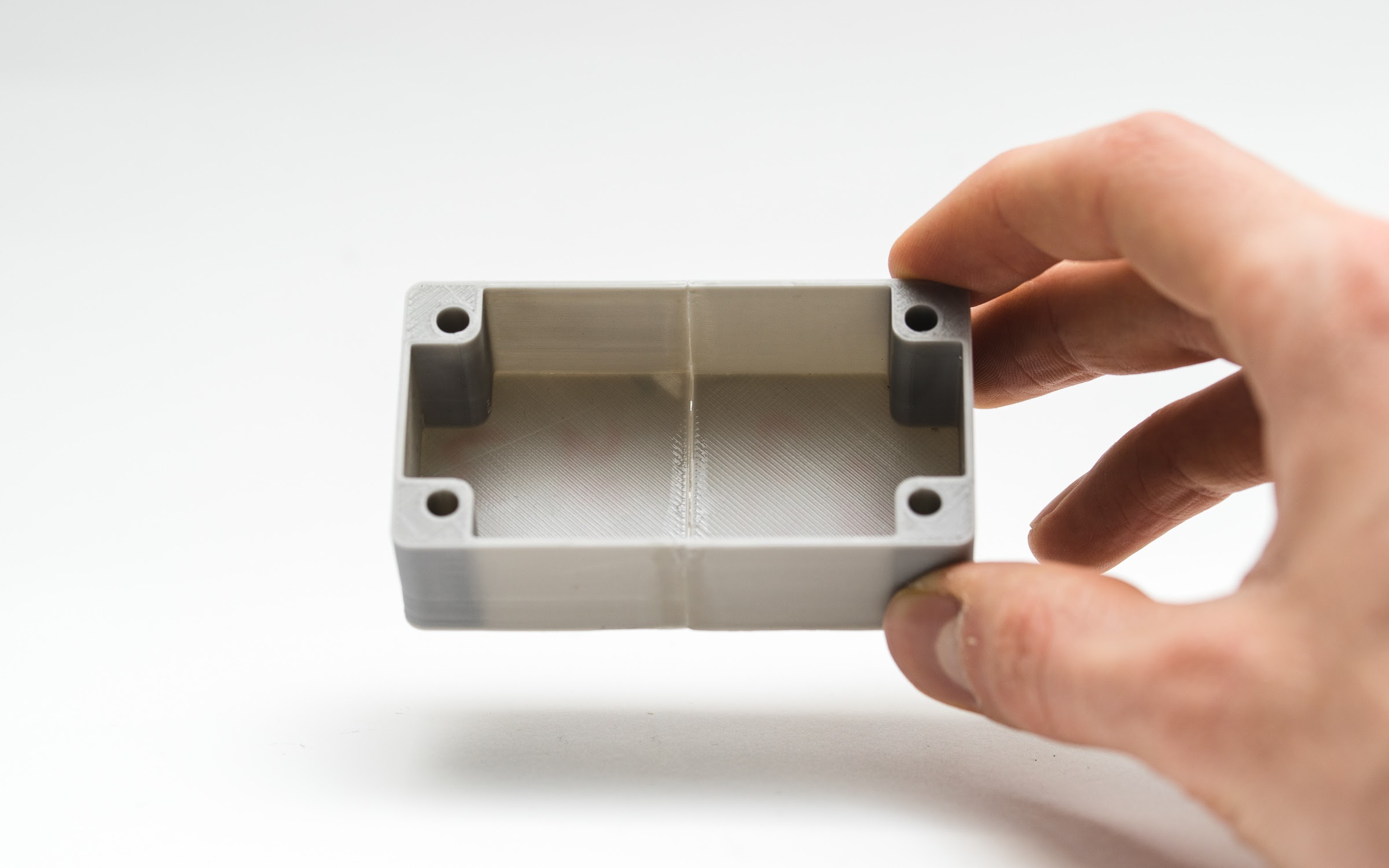

Soldadura en frío

Juego de herramientas

- Acetona

- Aplicador de espuma

Proceso: Cuando el tamaño de una impresión supera el volumen máximo de la impresora, el diseño suele dividirse en secciones más pequeñas y ensamblarse después de la impresión. En el caso del PLA y otros materiales, el ensamblaje puede realizarse con Bond-O o un pegamento adecuado (la selección del pegamento dependerá del plástico). En el caso del ABS, los conjuntos de varias piezas pueden «soldarse» con acetona. Las superficies de contacto deben cepillarse ligeramente con acetona y mantenerse firmemente unidas, o sujetarse con abrazaderas si es posible, hasta que se evapore la mayor parte de la acetona. En este punto, las dos partes están unidas químicamente entre sí.

Consejo: Si se aumenta la superficie de contacto de la acetona, se incrementará la resistencia de la unión. Esto se puede hacer mediante la incorporación de juntas de enclavamiento en el diseño.

Pros

Contra

| Acabado | ★ ☆ ☆ ☆ |

| Tolerancias | ★ ☆ ☆ |

| Velocidad | ★★★★ |

| Apto para | ABS |

Relleno de huecos

Juego de herramientas

- Resina epoxi (sólo para huecos pequeños)

- Relleno para automóviles (para huecos grandes y uniones)

- Filamento de ABS &Acetona (sólo para huecos pequeños e impresiones de ABS)

- Compuesto de pulido para plásticos

- 2000 papel de lija

- Paño de limpieza

- Cepillo de dientes

- Rueda de barrido o paño de microfibra

- Paño de tachuelas

- Cepillo de dientes

- 150, 220, Lijas de 400 y 600

- Imprimación plástica en aerosol

- Pintura de recubrimiento

- Bastones de barniz

- Papel de pulir

- Cinta de enmascarar (sólo si se van a utilizar varios colores)

- Guantes de nitrilo &máscara adecuada

- Pañuelo para tachuelas

- Contenedor sellable a prueba de solventes

- Disolvente

- Toallas de papel

- Papel de aluminio (u otro material a prueba dematerial a prueba de disolventes)

- Máscara facial &Guantes resistentes a productos químicos

- Solvente-contenedor seguro

- Disolvente

- Gancho para los ojos o tornillo pequeño

- Alambre de esculpir o de jardinería de calibre pesado

- Vara de secado o rejilla

- Máscara facial &Guantes resistentes a productos químicos

- 2-parte de resina epoxi (como XTC-3D)

- Pincel aplicador de espuma

- Contenedor de mezcla

- Papel de lija de grano 1000 o superior

- Solución de electroformación – La solución de electroformación puede hacerse mezclando una sal metálica con un ácido y agua, pero a menos que las medidas sean exactas y la calidad de los ingredientes sea muy alta, es difícil conseguir acabados profesionales. La solución de buyipremade (como las soluciones de Midas) garantizará que los problemas de chapado no se deban a la solución.

- Ánodo de sacrificio – El material del ánodo debe coincidir con el metal de la solución de electroconformado, por lo que si se utiliza sulfato de cobre en la solución, deberá utilizarse un ánodo de cobre. Se puede utilizar cualquier objeto fabricado con el metal de la galvanoplastia (como el cobre para la galvanoplastia), o se puede comprar una tira fina del metal de la galvanoplastia, que se fabrica específicamente para la galvanoplastia.

- Pintura conductora o acetona &grafito – La superficie de la impresión debe ser conductora para que la galvanoplastia funcione, lo que se puede conseguir con pintura conductora o una solución 1:1 de grafito y acetona. La pintura conductora funcionará para cualquier material de impresión, pero la solución de acetona y grafito sólo funcionará para el ABS.

- Rectificador de energía – Se puede utilizar una batería en lugar de un rectificador de energía, pero una batería no es tan eficiente y no producirá resultados tan rápidos o consistentes como un rectificador. Un rectificador es también una opción más segura, ya que puede ser simplemente girado para romper el flujo de corriente durante la galvanoplastia.

- Tornillo conductor o gancho de ojo

- Vasija no conductora

- Juego de plomo

- Guantes no conductores y gafas protectoras

- Las soluciones de electroformación son ácidas y pueden causar daños en los ojos si se salpican, por lo que es necesario llevar gafas adecuadas. También puede irritar la piel y conducirá la carga durante la galvanoplastia, por lo que deben utilizarse guantes no conductores en todo momento.

Proceso: Después de lijar una impresión, o de disolver los soportes solubles, no es raro que surjan huecos en la impresión. Durante la impresión, los huecos se forman cuando las capas están incompletas debido a las restricciones de la trayectoria de la herramienta y a menudo son inevitables. Los pequeños huecos y vacíos pueden rellenarse fácilmente con epoxi (como el XTC-3D), y pueden no requerir un procesamiento adicional. Los huecos grandes, o los que quedan al unir un conjunto de varias impresiones, pueden rellenarse con masilla para carrocerías, que requerirá un lijado adicional una vez seca. La masilla para carrocerías es un excelente relleno, y puede lijarse y pintarse fácilmente una vez que esté completamente curada. También es muy fuerte, y no debilitará el plástico en el área circundante; por el contrario, las piezas unidas con relleno de autocuerpo o los huecos rellenos tienden a ser más fuertes que el plástico nativo.

Los huecos en una impresión de ABS también se pueden rellenar mediante la creación de una lechada de filamento de ABS y acetona, que reacciona químicamente con la impresión de ABS y se filtra en cualquier vacío en la superficie. Se recomienda una proporción de 1 parte de ABS y 2 partes de acetona, y no tendrá un impacto significativo en el acabado de la superficie alrededor de la brecha si se aplica correctamente.

Consejo: Si las brechas son evidentes en la impresión antes de lijar, rellenar los espacios con Bond-O o epoxi y luego lijar una vez seco. Esto reducirá en gran medida la cantidad total de tiempo requerido para lograr una superficie lisa.

Pros

Cons

| Acabado | ★ ☆ ☆ ☆ |

| Tolerancias | ★★. ☆ ☆ |

| Velocidad | ★ ★ ☆ ☆ |

| Adecuado para | Todos los FDM termoplásticos |

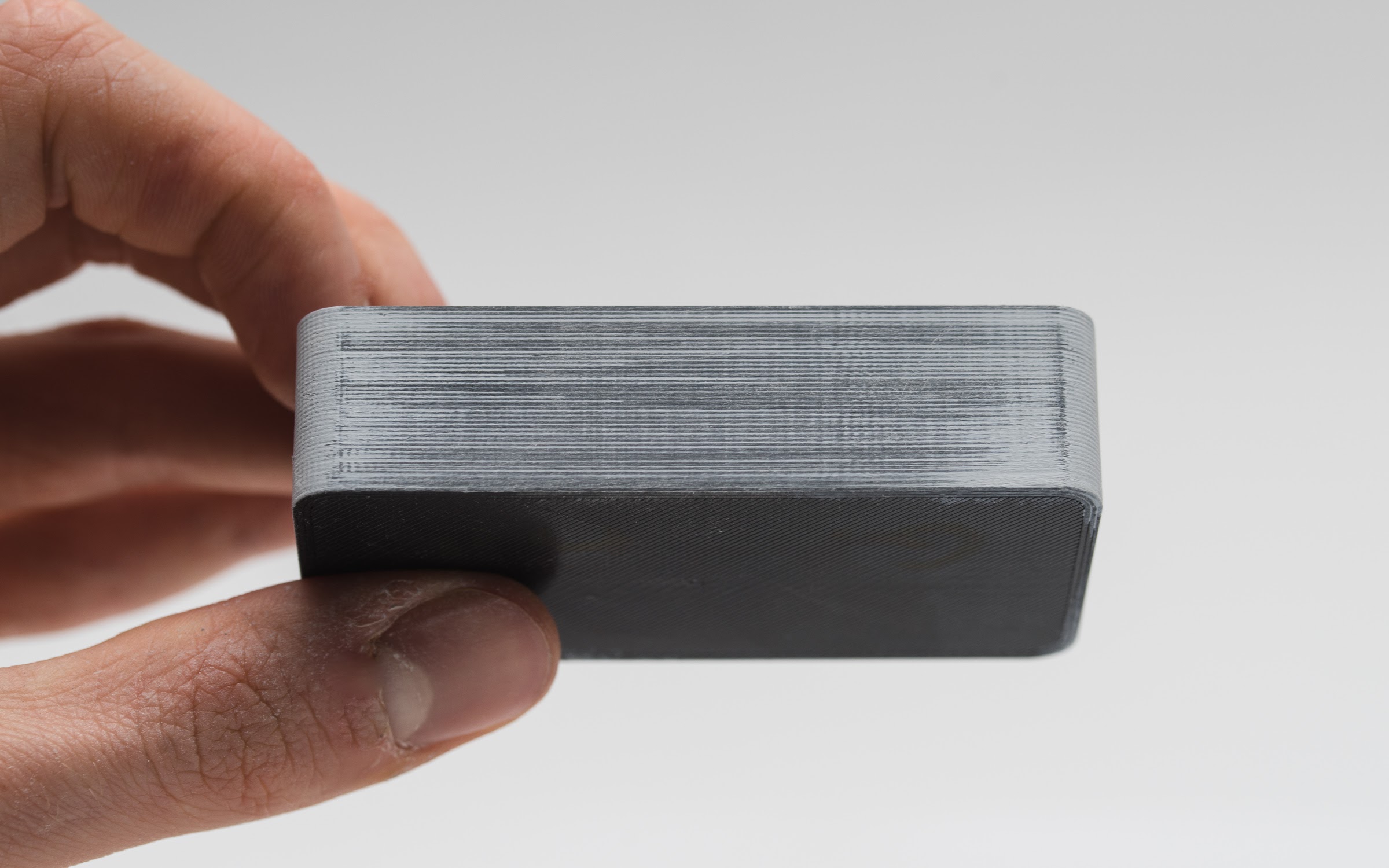

Pulido

Juego de herramientas

Proceso: Después de lijar una impresión, se puede aplicar un pulido de plástico para dar a los termoplásticos estándar, como el ABS y el PLA, un acabado superficial de espejo. Una vez lijada la impresión hasta el grano 2000, limpie el exceso de polvo de la impresión con un paño adhesivo y luego limpie la impresión en un baño de agua caliente con un cepillo de dientes. Deje que la huella se seque por completo y púlala con un disco de pulir o a mano con un paño de microfibra y un compuesto para pulir plásticos, como el Blue Rouge. El Blue Rogue es un tipo de pulimento para joyería, diseñado específicamente para plásticos y materiales sintéticos, que produce un brillo duradero en la superficie. Otros abrillantadores para plásticos, como los de los faros de los vehículos, también funcionan, pero algunos pueden incluir productos químicos que pueden dañar el material de impresión.

Consejo de profesionalidad: acople un disco pulidor a una Dremel de velocidad variable (u otra herramienta rotativa, como un taladro eléctrico) para pulir impresiones pequeñas. Una amoladora de banco equipada con una rueda de pulido se puede utilizar para las impresiones más grandes y robustas, pero asegúrese de que la impresión no se queda en un lugar por mucho tiempo. Esto puede hacer que el plástico se derrita, debido a la fricción.

Pros

Cons

| Acabado | ★ ★ ★ ★ |

| Tolerancias | ★ ★ ★ ☆ ☆ |

| Velocidad | ★ ☆ ☆ |

| Apto para | Todos los termoplásticos FDM |

Pintura de imprimación &

Kit de herramientas

Proceso: Una vez que la huella está bien lijada (sólo hay que subir a grano 600 para pintar), se puede imprimar la huella. La imprimación debe hacerse en dos capas, utilizando una imprimación en aerosol. Una imprimación en aerosol diseñada para pintar maquetas proporcionará una cobertura uniforme, y será lo suficientemente fina como para asegurar que los detalles de la impresión no queden oscurecidos antes de empezar a pintar. Las imprimaciones gruesas, como las que se pueden comprar en una ferretería, pueden apelmazarse y requerir un lijado importante. Pulverice la primera capa con trazos cortos y rápidos, a unos 15 – 20 cm de la pieza, para evitar que la imprimación se acumule. Dejar secar la imprimación y lijar cualquier imperfección con papel de lija de 600. Aplicar la última capa de imprimación con ligeras y rápidas pasadas, teniendo de nuevo mucho cuidado para evitar que se acumule.

Una vez completada la imprimación, se puede empezar a pintar. La pintura puede realizarse con pinturas acrílicas de artista y pinceles, pero el uso de un aerógrafo o una lata de aerosol proporcionará un acabado de superficie más suave. La pintura en aerosol de una ferretería tiene una viscosidad más espesa y es más difícil de controlar, por lo que deben utilizarse pinturas diseñadas específicamente para pintar maquetas. La superficie imprimada debe pulirse y abrillantarse (los palos de pulir y abrillantar que se utilizan en los salones de manicura pueden comprarse en línea y funcionan perfectamente para esta aplicación) y luego limpiarse con un paño adhesivo. Pinte el modelo con capas muy ligeras; las primeras capas parecerán translúcidas. Una vez que la pintura forme una capa opaca (generalmente después de 2 a 4 capas), deje que el modelo repose durante 30 minutos para que la pintura se fije. Pula suavemente la capa de pintura con los palos de uñas, y siga este proceso para cada color deseado (puliendo entre cada capa de pintura).

Se pueden enmascarar secciones del modelo con cinta de pintor para conservar el color de la capa inferior si se desea. Una vez completadas todas las capas de pintura, retire las máscaras y pula la pintura con papel de pulir. El papel de pulir, como el de 3M o el de Zona, puede comprarse en diferentes granos y es un producto relativamente nuevo. Se puede comprar en un paquete en muchas tiendas online y da a la pintura, así como a las capas de acabado, un brillo que no se puede conseguir fácilmente de otro modo. Aplique una o dos capas de una capa de acabado para proteger la pintura y déjela secar completamente. La capa de acabado debe elegirse de acuerdo con las recomendaciones del fabricante de la pintura utilizada. Las capas de acabado y de pintura incompatibles pueden arruinar el trabajo de pintura, por lo que es muy importante que se garantice la compatibilidad.

Consejo: Cuando utilice pintura en aerosol, no agite la lata. El objetivo es mezclar el pigmento o la imprimación sin agitar el propulsor, lo que provocaría burbujas en el aerosol. En su lugar, gire la lata durante 2-3 minutos; el cordón de mezcla debe rodar como una canica en lugar de traquetear.

Pros

Contra

| Acabado | ★ ★ ★ ★ |

| Tolerancias | ★ ★ ★ ☆ ☆ |

| Velocidad | ★. ☆ ☆ ☆ |

| Adecuado para | Todos los termoplásticos FDM |

Alisado de vapor

Juego de herramientas

Proceso: Forrar el recipiente elegido con toallas de papel a lo largo del fondo, y por las paredes laterales si es posible. Es fundamental que el vapor no comprometa la propia cámara, y que ésta pueda ser sellada. Se recomiendan los recipientes de vidrio y metal. Vierta suficiente disolvente para humedecer, pero no empapar, las toallas de papel; esto también debería ayudar a que las toallas se adhieran a las paredes laterales del recipiente. La acetona es bien conocida por su capacidad para alisar el ABS. En el caso del PLA, es posible alisar con diferentes disolventes (THF o MEK funcionan decentemente), pero en general es más difícil conseguir una superficie alisada en comparación con el ABS. Cuando trabajes con cualquier disolvente, comprueba las normas de seguridad del producto químico y utiliza siempre las precauciones de seguridad adecuadas. Una pequeña «balsa» de papel de aluminio, u otro material a prueba de disolventes, debe colocarse en el centro del contenedor forrado con toallas de papel. Coloque la impresión sobre la balsa (con el lado elegido como fondo apoyado en la balsa) y cierre la tapa del recipiente. El pulido por vapor tardará un tiempo variable, así que compruebe la impresión periódicamente. Se puede utilizar el calor para aumentar la velocidad a la que se produce el pulido, pero hay que tener cuidado para evitar la acumulación de vapor potencialmente explosivo.

Cuando se retire la impresión de la cámara, trate de evitar tocar la impresión en absoluto dejando la impresión en la balsa, y retirando ambas del contenedor. Cualquier punto en el que se haya tocado la huella tendrá imperfecciones en la superficie, ya que la capa exterior estará semidisuelta. Deje que la huella se desprenda completamente de cualquier resto de disolvente antes de manipularla.

NOTA: Muchos disolventes en aerosol y/o atomizados son inflamables/explosivos, y el vapor del disolvente puede ser perjudicial para la salud humana. Tenga mucho cuidado si calienta disolventes, y siempre alise las impresiones/almacene el disolvente en un espacio bien ventilado.

Pros

Cons

| Acabado | ★ ★ ★ ☆ |

| Tolerancias | ★ ☆ ☆ |

| Velocidad | ★★★☆☆ |

| Adecuado para | ABS (a veces PLA) |

Sumergir

Juego de herramientas

Proceso: Asegurarse de que el recipiente que se va a utilizar es lo suficientemente ancho y profundo para que quepa la impresión y el disolvente. Llene el recipiente con una cantidad adecuada de disolvente, teniendo cuidado de minimizar cualquier salpicadura. Al igual que con el alisado con vapor, debe utilizarse acetona para sumergir el ABS, y MEK o THF para sumergir el PLA. El PLA es bastante resistente al alisado con disolvente, por lo que pueden ser necesarios varios intentos para conseguir el resultado deseado. Prepare la impresión para la inmersión atornillando un gancho de ojo o un pequeño tornillo en una superficie discreta de la impresión. Pase el alambre por el ojo del gancho, o alrededor del tornillo, para que la huella pueda bajarse al baño utilizando el alambre. Si el alambre es demasiado fino, no podrá contrarrestar la flotabilidad de la impresión y dificultará la inmersión correcta.

Una vez preparada la impresión, sumerja rápidamente todo el objeto en el disolvente durante no más de unos segundos utilizando el alambre. Retire la impresión y enganche el alambre sobre una varilla o rejilla de secado para permitir que el disolvente se evapore completamente de la superficie. La impresión puede agitarse suavemente después de retirarla para facilitar el secado y garantizar que no se acumule disolvente en los huecos de la superficie.

Consejo: Si una vez seca, la impresión tiene un color blanco opaco, puede suspenderse sobre el baño de disolvente durante algún tiempo para permitir que el vapor de disolvente que se está evaporando disuelva ligeramente la superficie. Esto restaurará el color de la impresión y asegurará una capa exterior brillante.

Pros

Contra

| Acabado | ★ ★ ★ ☆ |

| Tolerancias | ★ ☆☆☆ |

| Velocidad | ★ ★ ★ ☆ |

| Adecuado para | ABS (a veces PLA) |

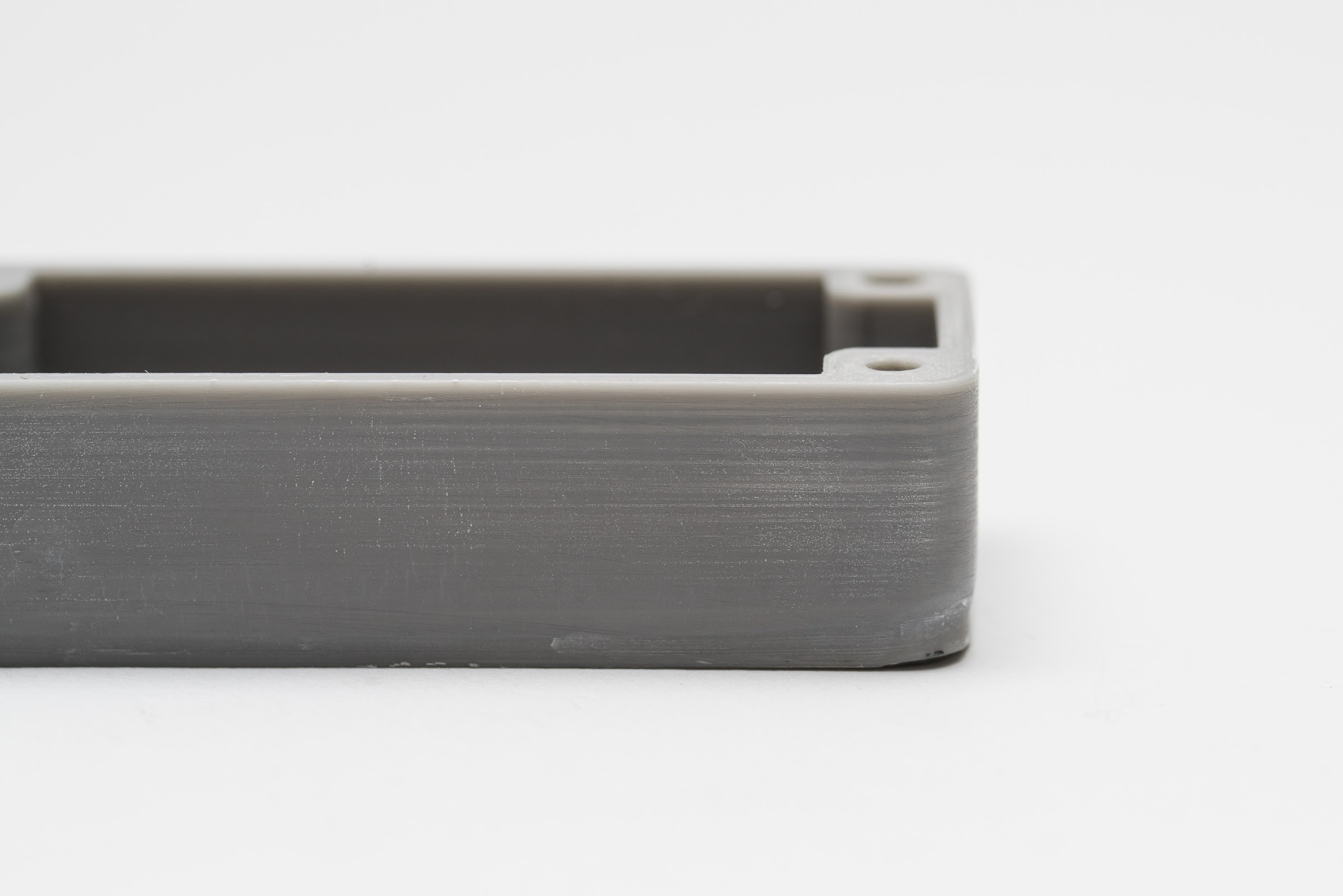

Recubrimiento de epoxi

Juego de herramientas

Proceso: Una vez lijada la huella (lijar primero producirá mejores resultados finales), limpie completamente la huella con un paño de tachuelas. Mezcle la proporción adecuada de resina y endurecedor según se especifica en las instrucciones de la resina, asegurándose de que todo está medido con precisión. Las resinas epoxi son exotérmicas cuando se mezclan, por lo que deben evitarse los recipientes de vidrio y los compuestos por materiales con puntos de fusión bajos. Se recomiendan recipientes específicamente diseñados para mezclar resinas epoxi. Las proporciones inadecuadas aumentarán el tiempo de secado, y es posible que el epoxi no llegue a curar del todo, dando lugar a un acabado «pegajoso». El XTC-3D es un recubrimiento especializado diseñado para la impresión 3D, pero cualquier resina epoxi de dos componentes funcionará bien para esta aplicación siempre que se prepare adecuadamente. Mezcle a fondo la resina y el endurecedor según las instrucciones usando revoluciones suaves, para minimizar el número de burbujas de aire introducidas en el sistema. Un poco de epoxi va un largo camino, y la mayoría de los epoxis sólo tienen un tiempo de trabajo de 10-15 minutos, así que planifique en consecuencia.

Aplique la primera capa de epoxi utilizando un aplicador de espuma, y trate de minimizar la acumulación en cualquier superficie empotrada o detalles de la impresión. Una vez que la impresión ha sido suficientemente recubierta, deje que el epoxi se cure completamente según las instrucciones del fabricante. Una primera capa puede ser suficiente para alisar la impresión, pero para un acabado óptimo, la impresión debe ser lijada ligeramente con papel de lija fino (grano 1000 o superior) para eliminar cualquier imperfección. Elimine el polvo con un paño adhesivo, y aplique una segunda capa de epoxi, siguiendo el mismo procedimiento.

Pros

Cons

| Acabado | ★ ★ ★ ☆ |

| Tolerancias | ★ ☆☆☆ |

| Velocidad | ★★★★★★★★★ |

| Adecuado para | Todos los termoplásticos FDM |

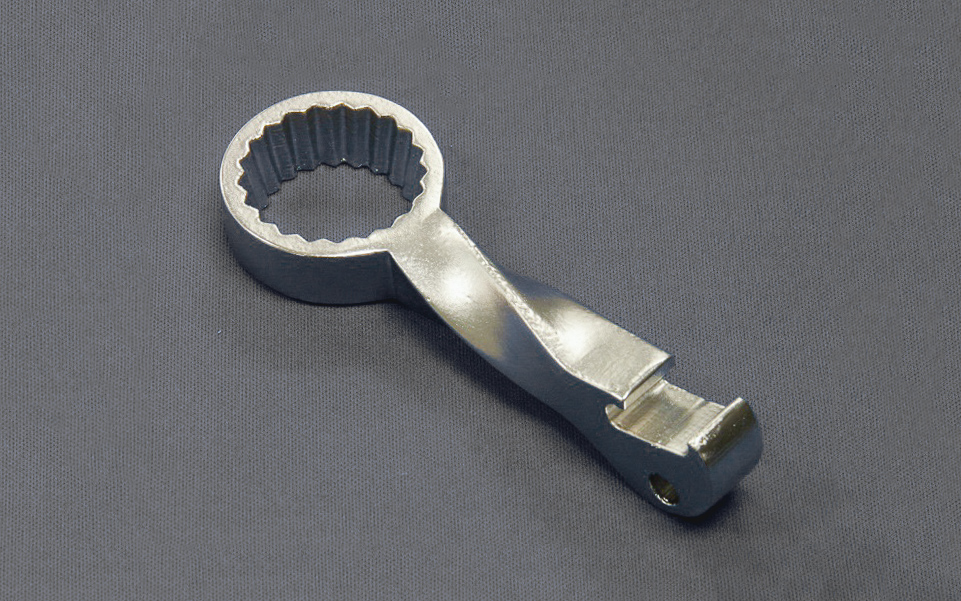

Revestimiento metálico

Un miembro estructural niquelado e impreso en FDM recubierto por Repliform utilizando la tecnología RepliKote.

Juego de herramientas (para el chapado casero)

Proceso: El chapado de metales se puede realizar mediante galvanoplastia en casa, o en un taller profesional. La galvanoplastia adecuada requiere un gran conocimiento de los materiales, y lo que se puede hacer en casa es limitado en comparación con lo que un taller profesional puede lograr. Para obtener acabados superiores y una gama más amplia de opciones de chapado, incluido el cromado, la mejor opción es acudir a un taller profesional. Para mayor claridad, a continuación se describirá el proceso de galvanoplastia con cobre.

La galvanoplastia en casa puede realizarse utilizando cobre o níquel como placa base, sobre la que pueden aplicarse otros metales. Es de vital importancia que la superficie de la impresión sea lo más lisa posible antes del chapado; cualquier irregularidad y las líneas de la capa se acentuarán después del proceso de chapado. Prepare la impresión limpia y lijada para el metalizado recubriendo el plástico con una fina capa de pintura conductora de alta calidad, o una solución de acetona y grafito si la impresión es de ABS. Deje que el recubrimiento conductor se seque por completo, y lije si es necesario para asegurar una superficie lisa. Es de suma importancia minimizar el contacto con la impresión en este punto o usar guantes, ya que los aceites de la piel afectarán al proceso de chapado.

Inserte el tornillo o el gancho de ojo en una superficie discreta de la impresión, y conéctelo a uno de los cables del rectificador; esto servirá como cátodo y debe estar conectado al terminal negativo del rectificador. Conecte el ánodo de cobre al terminal positivo del rectificador utilizando el segundo cable de alimentación, y llene el recipiente elegido con suficiente solución de electroformación de cobre para cubrir completamente la impresión y el ánodo de cobre. Introduzca el ánodo en el baño y encienda el rectificador de potencia. Una vez que el rectificador esté encendido, introduzca la impresión en el baño, asegurándose de que no esté en contacto con el ánodo en ningún punto (tenga mucho cuidado en este paso, ya que una vez que la impresión está en el baño, el sistema de revestimiento está eléctricamente vivo y cualquier contacto con la solución o el ánodo/cátodo puede causar lesiones). Ajuste el rectificador de potencia a 1-3 voltios, y deje que se produzca el chapado hasta que la impresión esté completamente recubierta. Se puede aumentar el voltaje para aumentar el tiempo de recubrimiento, pero no se deben superar los 5 voltios. Simplemente apague el rectificador y retire la impresión una vez que se haya depositado un recubrimiento satisfactorio y seque la impresión utilizando toallas de microfibra. Recubra la impresión con una laca metálica una vez seca para protegerla de la corrosión.

Pros

Contra

| Acabado | ★ ★ ★ ☆ |

| Tolerancias | ★ ★ ☆ ☆ |

| Velocidad | ★ ★ ★ ☆ |

| Adecuado para | Todos los termoplásticos FDM |