De nombreuses usines sont contraintes par l’évolution des lois environnementales et la pression du public à moderniser les installations de production d’énergie existantes pour les doter de systèmes d’eau de refroidissement en circuit fermé ou même d’options de refroidissement à sec plutôt que de continuer à utiliser l’eau de refroidissement à passage unique des rivières ou des océans. Dans les régions arides en particulier, il n’y a tout simplement pas assez d’eau disponible pour satisfaire simultanément les besoins des centrales électriques et des populations. (Voir POWER, janvier 2008, « Costlier, scarcer supplies dictate making thermal plants less thirsty. »)

Le développeur pragmatique peut également choisir le refroidissement à sec au début d’un projet parce qu’il augmente les options d’implantation de la centrale et que son utilisation peut accélérer de manière significative l’approbation des permis de construire car les questions d’utilisation de l’eau ne sont plus sur la table. Le fait de raccourcir le calendrier d’un projet, ne serait-ce que de six mois, peut changer complètement l’économie d’un projet et équilibrer facilement le coût d’investissement accru des options de refroidissement sec.

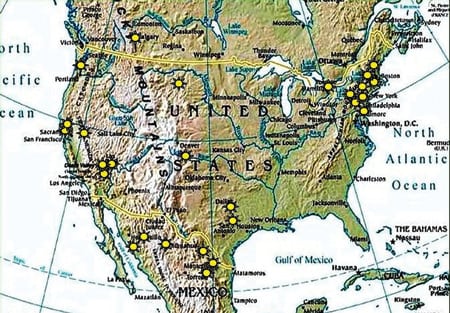

Les applications de refroidissement sec aux États-Unis ne se sont pas limitées aux régions arides, mais ont également été spécifiées pour des usines situées dans les régions de l’est, du nord et des montagnes, où l’eau est généralement plus abondante (figure 1). Comment cela se fait-il ? Ces dernières années, il y a beaucoup plus de raisons d’envisager le refroidissement sec en général, et le condenseur à air (CAC) en particulier, que le simple manque d’eau disponible (voir encadré). Par exemple, tout indique que les applications de refroidissement à sec sont en train de devenir une option standard dans la conception des centrales électriques. En fait, même les régions disposant d’abondantes ressources en eau, comme l’Angleterre, l’Irlande, la Belgique, le Luxembourg et le nord de l’Italie (figure 2), adoptent cette technologie. En fait, la plus grande centrale à cycle combiné d’Europe a une puissance nominale de 1 200 MW et utilise un condenseur à air.

1. Un choix populaire. Des condenseurs refroidis par air ont été installés sur des centrales électriques dans toute l’Amérique du Nord. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

2. Marché européen solide. Un condenseur refroidi par air a été utilisé dans la centrale électrique de 460 MW de Bruges, alimentée au gaz, en Belgique. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

La Chine est très préoccupée par le fait de stresser davantage ses réserves d’eau et a adopté le refroidissement à sec pour bon nombre de ses nouvelles centrales électriques. En fait, la Chine a installé des condenseurs à air sur plus de 35 000 MW de son parc florissant de nouvelles centrales et a dominé le marché des installations au cours des dernières années (Figure 3). Au cours des deux dernières années, la Chine a acheté en moyenne un nouveau CAC par mois pour les nouvelles centrales électriques au charbon, avec des capacités typiques de 2 x 300-MW ou 2 x 600-MW (Figure 4).

3. Marché le plus populaire. Cette carte montre la répartition géographique du marché des centrales électriques équipées de condenseurs à air au cours des quatre dernières années en Europe. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

4. Marché en croissance. Un condenseur à air a été installé dans la centrale électrique chinoise de 2 x 300 MW alimentée au charbon de Zhangshan. Le marché des équipements de refroidissement par air en Chine continue d’être très fort grâce à l’accent mis par le pays sur la construction de centrales électriques au charbon. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

En Chine, ainsi que pour d’autres endroits dans le monde, le site d’une usine ne doit plus être situé à proximité d’une source d’eau si l’ACC est choisi. Au lieu de cela, l’emplacement peut être optimisé par rapport aux lignes de transmission et soit aux lignes de distribution de gaz (pour les centrales à cycle combiné), soit aux lignes ferroviaires (pour les centrales à charbon). En Chine, les centrales à combustibles solides sont généralement situées près des mines de charbon, ce qui explique l’intérêt récent de ce pays pour le refroidissement par air.

Enfin, le coût du terrain peut être réduit lorsqu’un site de centrale en bord de lac, de rivière ou d’océan n’est pas nécessaire.

Tendances positives du marché

Entre les années 1960 et 1990, l’Europe avait un très petit marché pour les centrales électriques de grande ou moyenne taille. Au lieu de cela, elle s’est appuyée sur les grandes centrales à charbon et les centrales nucléaires. En revanche, les conceptions de refroidissement à sec ont gagné en popularité au Moyen-Orient, en Chine, en Afrique du Sud et aux États-Unis, en raison du manque d’eau (dans les mines de charbon, dans les régions désertiques ou pour d’autres raisons similaires). Après 1990, le marché mondial du refroidissement sec a commencé à exploser et a été multiplié par environ 20 au cours des 13 dernières années seulement (figure 5).

5. Un marché en pleine expansion. Le marché mondial des condenseurs à air a explosé au cours des 15 dernières années. La croissance européenne peut être attribuée au récent pic de nouvelles centrales électriques à cycle combiné alimentées au gaz. Source : SPX Cooling Technologies Inc.

À très court terme, le marché des équipements de refroidissement sec restera probablement assez actif en Chine, compte tenu des énormes besoins électriques de ce pays en pleine croissance. Une croissance raisonnable est également attendue en Europe, car de nombreux pays de l’Union européenne ont un regain d’intérêt pour la gestion de leurs futurs approvisionnements en eau. Le Moyen-Orient (zone des Émirats) et l’Inde deviendront certainement aussi deux marchés très importants dans un avenir proche. Aux États-Unis, le marché est en croissance constante depuis le milieu de l’année 2005.

Étude de cas : La centrale Astoria Energy, New York City

Peut-être l’un des projets à cycle combiné les plus difficiles à ce jour était le projet Astoria Energy de 550 MW, construit sur un site de 23 acres le long de l’East River, à Astoria, Queens, New York City (NYC). La conception de l’ACC a fait appel à des ventilateurs de 36 pieds de diamètre conçus pour être peu bruyants, car les salles d’accord de la fabrique de pianos Steinway, mondialement connue, se trouvent juste en face de l’usine. Le projet est entré en service commercial en mai 2006.

L’Astoria Energy, d’une valeur de 565 millions de dollars, était la plus grande centrale construite à NYC depuis plus de 25 ans. La centrale est une configuration 2 x 1 ancrée par deux turbines à gaz GE 7FA, deux générateurs de vapeur à récupération de chaleur (HRSG) d’Alstom, une turbine à vapeur d’Alstom et un condenseur de vapeur à refroidissement par air de SPX Cooling Technologies.

Le projet a été achevé moins de 24 mois après le premier coup de pelle. Ce calendrier peut sembler être une promenade dans Central Park pour un constructeur d’usine expérimenté – si vous avez un site vierge dans le Midwest. Ce n’est pas le cas à New York, où les camions n’ont qu’un accès limité à ce petit site industriel dépourvu d’une importante zone de stockage. Cela signifie que la séquence de construction devait être soutenue par des livraisons de matériaux quotidiennes et ponctuelles, ce qui en faisait un projet de construction juste à temps. En revanche, le site de l’usine offrait un accès en eau profonde pour permettre la livraison des équipements par barge. Le projet Astoria Energy a repoussé les limites de la modularisation des équipements hors site, et le délai de deux ans du projet témoigne de son succès.

Les principaux entrepreneurs du projet – qui comprenaient The Shaw Group, Alstom Power et SPX Cooling Technologies – ont transformé les pratiques de construction typiques en assemblant les principaux modules, y compris les HRSG et le condenseur à air entièrement assemblés, hors de l’État, puis en les transportant par barge sur le site. Une raison pratique intéressante pour laquelle le projet a été approuvé : NYC exige que 80 % de toute l’électricité soit produite dans les cinq arrondissements en raison de la capacité de transmission limitée dans la ville.

L’un des principaux obstacles à l’obtention du permis de NYC était de concevoir une centrale qui élimine l’utilisation de l’East River pour le refroidissement à passage unique. En fait, le permis final précise que le CAC ne consommera ni ne rejettera aucune eau dans l’environnement.

Envoyer des ensembles préfabriqués. L’ACC de ce projet était composé de 24 modules/ventilateurs et a été préassemblé à 300 miles au sud de NYC dans un chantier naval situé près de Norfolk, en Virginie. Cette installation hors site a permis de disposer de l’espace et du temps nécessaires au prémontage des modules du CCR bien avant qu’ils ne soient nécessaires sur le site d’Astoria. Le climat plus tempéré a augmenté la productivité de la main-d’œuvre en Virginie et, tout aussi important, le site disposait d’un espace plus qu’adéquat pour le dépôt des matériaux et les équipements de levage (Figure 6).

6. Étape 1. Les condenseurs à air (ACC) du projet Astoria Energy ont été préassemblés à Norfolk, en Virginie. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

Le CCR de 24 modules a été construit en 12 sections de modules côte à côte (figure 7). Chacune des 12 sections de l’ACC mesurait près de 43 pieds de large x 85 pieds de long x 49 pieds de haut, et chacune pesait environ 300 tonnes métriques. Deux sections de l’ACC ont été soulevées sur une barge, puis deux barges ont été expédiées ensemble de la Virginie au chantier par remorqueur (figure 8).

7. Étape 2. Un total de 12 modules ACC, chacun avec deux ventilateurs, ont été nécessaires pour le projet. Courtoisie : SPX Cooling Technologies Inc.

8. Étape 3. Les modules préassemblés ont ensuite été transportés par barge jusqu’au chantier de Queens, dans l’État de New York. Chaque barge transportait deux sections achevées plus des tuyaux à vapeur supplémentaires de grand diamètre. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

Assemblage et démarrage rapides. Neuf mois seulement après l’attribution du contrat, les sections du CAC ont commencé à arriver sur le site d’Astoria pour l’assemblage final. Lorsque les barges sont arrivées sur le chantier, elles ont été immédiatement déchargées sur un chariot motorisé à profil bas et à résistance industrielle et ont été roulées en position à côté de la structure de support en acier de l’ACC qui avait déjà été érigée sur le site (Figure 9). Une grue de 1 000 tonnes a soulevé chacun des 12 modules pour les mettre en place, au rythme d’environ deux sections par semaine (figure 10).

9. Etape 4. Chaque section d’ACC a été roulée du débarcadère de la barge au site de travail adjacent. Courtoisie : SPX Cooling Technologies Inc.

10. Étape 5. Une grue a été utilisée pour placer chacune des 12 sections de l’ACC sur une structure de soutien en acier érigée sur le terrain. Courtoisie : SPX Cooling Technologies Inc.

Le conduit de vapeur, également préassemblé hors site, est arrivé pour l’assemblage final sur le chantier en longueurs déterminées par la dimension de la longue barge. En tout, 80 % du total des heures de travail nécessaires à l’assemblage du CCR ont été effectuées en Virginie, ce qui a permis de réaliser des économies importantes par rapport à la fabrication sur le chantier (figure 11). De plus, par rapport à d’autres projets de cycle combiné ACC dans la région, l’approche de modularisation a facilement réduit de 50 % le temps nécessaire à l’installation des ACC.

11. Ouvert aux affaires. Le condenseur refroidi par air achevé du projet énergétique d’Astoria est prêt à être mis en service. Avec l’aimable autorisation de : SPX Cooling Technologies Inc.

-William Wurtz ([email protected]) est vice-président et directeur général du refroidissement à sec, Amériques, pour SPX Cooling Technologies Inc.

.