- Introduction

- Suppression du support

- Enlèvement standard du support

- Kit d’outils

- Démontage du support dissoluble

- Kit d’outils

- Sablage

- Kit d’outils

- Soudure à froid

- Kit d’outils

- Remplissage de trous

- Kit d’outils

- Polissage

- Kit d’outils

- Priming &peinture

- Kit d’outils

- Lissage de la vapeur

- Kit d’outils

- Plongueur

- Kit d’outils

- Enrobage époxy

- Kit d’outils

- Plaquage métallique

- Kit d’outils (pour le placage à domicile)

Introduction

L’impression 3D en FDM est la mieux adaptée aux prototypes rentables produits avec des délais courts. Les lignes de couche sont généralement présentes sur les impressions FDM, ce qui fait du post-traitement une étape importante si une surface lisse est requise. Certaines méthodes de post-traitement peuvent également ajouter de la résistance aux impressions en aidant à atténuer le comportement anisotrope des pièces FDM.

Cet article abordera les méthodes de post-traitement FDM les plus courantes.

Curieux du coût et des options de matériaux disponibles du FDM ?

Obtenez un devis instantanéVoir tous les matériaux FDM

Suppression du support

La suppression du support est généralement la première étape du post-traitement pour toutes les technologies d’impression 3D qui nécessitent un support pour produire des pièces avec précision. Le support peut généralement être séparé en 2 catégories ; standard et dissoluble. Contrairement aux autres méthodes de post-traitement discutées dans cet article l’enlèvement du support est une exigence obligatoire et ne produit pas une finition de surface améliorée.

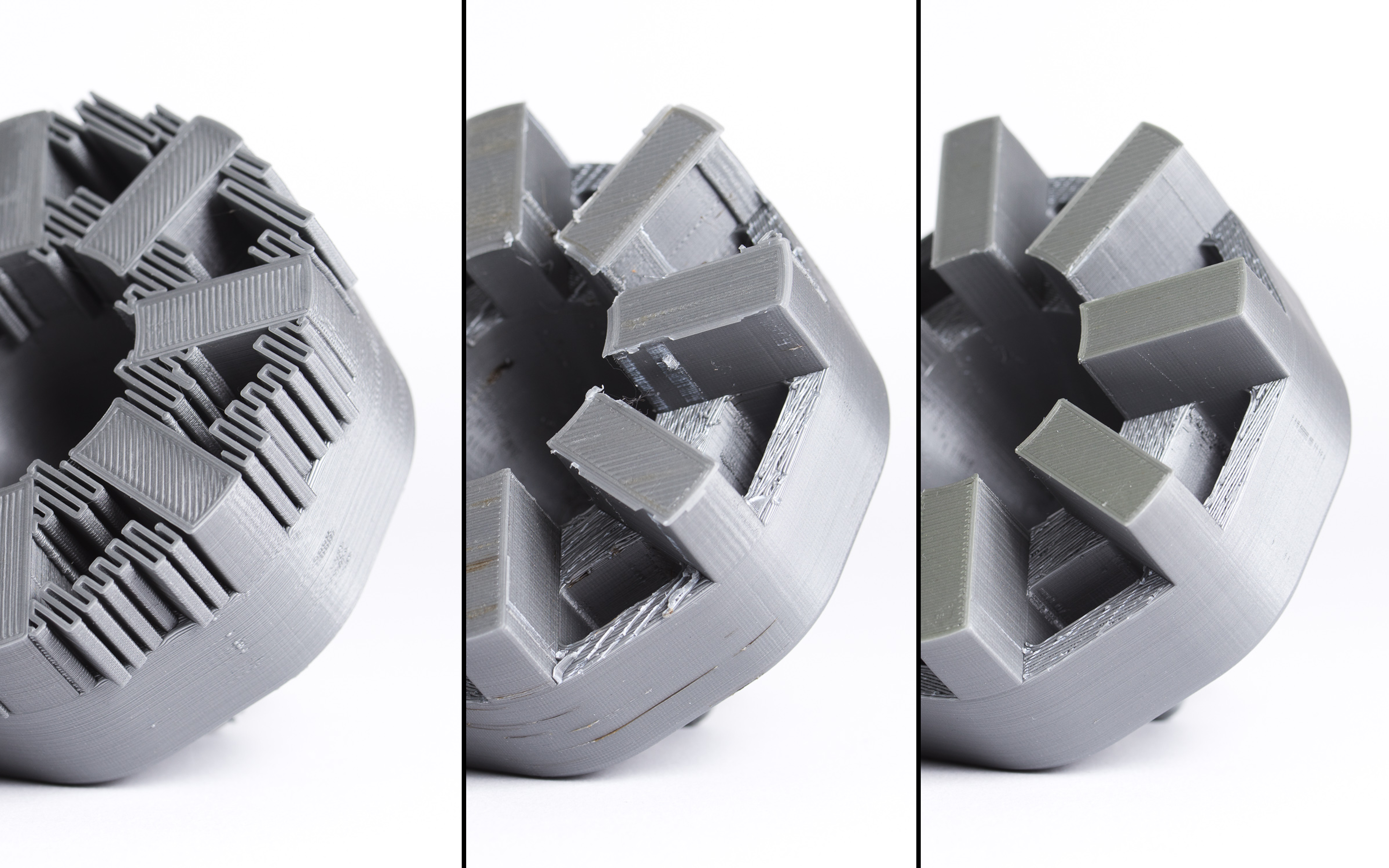

Enlèvement standard du support

Kit d’outils

- Pince à bec effilé

- Jeu de cure-dents

Procédé : Le matériau de support peut généralement être retiré de l’impression avec peu d’effort, et le nettoyage du matériau de support dans les endroits difficiles à atteindre (comme les trous ou les creux) peut être réalisé avec des pics dentaires et des pinces à becs pointus. Des structures de support bien placées, et une orientation correcte de l’impression, peuvent réduire considérablement l’impact esthétique du matériau de support sur l’impression finale.

Pros

Cons

| Finition | ★ ☆ ☆ ☆ |

| Tolérances | ★ ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ★ ★ ☆ |

| Convient à | Tous les thermoplastiques FDM |

Démontage du support dissoluble

Kit d’outils

- Solvant.récipient sûr pour les solvants

- Solvant

- Nettoyeur ultrasonique (facultatif)

Procédé : Les matériaux de support dissolvables standard sont retirés d’une impression en plaçant l’impression dans un bain du solvant approprié jusqu’à ce que le matériau de support se dissolve. Le support est généralement imprimé dans :

- HIPS (généralement associé à l’ABS)

- PVA (généralement associé au PLA)

- HydroFill

Les récipients de stockage en verre, comme un pot mason, font d’excellents récipients pour la dissolution avec du Limonène. Pour la dissolution dans l’eau, tout récipient non poreux fonctionnera. Pour les impressions HIPS/ABS, un bain dans un rapport 1:1 de (R)-(+)-limonène et d’alcool isopropylique fonctionne très bien pour une élimination rapide du support. De nombreux autres matériaux de support, tels que le PVA (utilisé avec le PLA) et l’HydroFill (PLA et ABS), se dissolvent simplement dans l’eau ordinaire.

Conseil de pro : Accélérez le temps de dissolution du matériau de support soluble en utilisant un nettoyeur à ultrasons, et en changeant la solution de solvant une fois qu’elle est saturée de matériau de support dissous. L’utilisation d’un solvant tiède (pas chaud) accélérera également le temps de dissolution si un nettoyeur à ultrasons n’est pas disponible.

Pros

Cons

| Finition | ★ ★ ★ ☆ ☆ |

| Tolérances | ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ★ ☆ |

| Similaire à | Tous les thermoplastiques FDM |

Sablage

Kit d’outils

- 150, 220, 400, 600, 1000, et 2000 grit sandpaper

- Tack cloth

- Toothbrush

- Soap

- Face mask

Process : Une fois que les supports sont retirés ou dissous, le ponçage peut être effectué pour lisser la pièce et éliminer les défauts évidents, tels que les blobs ou les marques de support. Le grain de départ du papier de verre dépend de la hauteur de la couche et de la qualité de l’impression ; pour des hauteurs de couche de 200 microns et moins, ou des impressions sans défauts, le ponçage peut être commencé avec un grain 150. Si des défauts évidents sont présents, ou si l’objet a été imprimé à une hauteur de couche de 300 microns ou plus, commencer le ponçage avec 100 grit.

Le ponçage doit se poursuivre jusqu’à 2000 grit, en suivant les graduations de ponçage courantes (une approche consiste à passer de 220 grit à 400 grit, à 600 grit, à 1000 grit et enfin 2000 grit). Il est recommandé de poncer l’impression à l’eau du début à la fin, afin d’éviter que la friction et l’accumulation de chaleur n’endommagent la pièce et de garder le papier de verre propre. L’impression doit être nettoyée à l’aide d’une brosse à dents et d’eau savonneuse, puis d’un chiffon adhésif, entre les différentes étapes du ponçage, afin d’éviter l’accumulation de poussière et la formation d’une pellicule. Les pièces FDM peuvent être poncées jusqu’à 5000 grains pour obtenir une finition lisse et brillante.

Conseil d’expert : poncez toujours par petits mouvements circulaires uniformément sur la surface de la pièce. Il peut être tentant de poncer perpendiculairement aux couches d’impression, ou même parallèlement aux couches d’impression, mais cela peut provoquer des « tranchées » pour former la pièce. Si la pièce se décolore, ou s’il y a de nombreuses petites rayures dues au ponçage, un pistolet thermique peut être utilisé pour réchauffer doucement l’impression et ramollir la surface suffisamment pour « détendre » certains des défauts.

Pros

Cons

| Finition | ★ ★ ★ ★ ☆ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Vitesse | ★ ★ ☆ ☆ ☆ |

| Seuil pour | Tous les Thermoplastiques FDM |

Soudure à froid

Kit d’outils

- Acétone

- Applicateur de mousse

Procédé : Lorsque la taille d’une impression dépasse le volume maximal de l’imprimante, la conception est souvent décomposée en petites sections et assemblée après l’impression. Pour le PLA et d’autres matériaux, l’assemblage peut être fait en utilisant Bond-O ou une colle appropriée (le choix de la colle dépendra du plastique). Pour l’ABS, les assemblages en plusieurs parties peuvent être « soudés » à l’aide d’acétone. Les surfaces à assembler doivent être légèrement badigeonnées d’acétone et maintenues fermement ensemble, ou serrées si possible, jusqu’à ce que la majeure partie de l’acétone s’évapore. À ce stade, les deux pièces sont chimiquement liées l’une à l’autre.

Conseil de pro : L’augmentation de la surface avec laquelle l’acétone entre en contact augmentera la résistance du joint. Cela peut être fait en incorporant des joints à emboîtement dans la conception.

Pros

Cons

| Finition | ★ ★ ☆ ☆ |

| Tolérances | ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ★ ★ |

| Capable de | ABS |

Remplissage de trous

.

Kit d’outils

- Résine époxy (uniquement pour les petits vides)

- Mastic pour carrosserie (pour les grands vides et l’assemblage)

- Filament d’ABS &acétone (seulement pour les petits vides et les impressions en ABS)

.

Procédé : Après avoir poncé une impression, ou dissous des supports solubles, il n’est pas rare que des vides apparaissent sur l’impression. Pendant l’impression, les lacunes se forment lorsque les couches sont incomplètes en raison des contraintes du parcours d’outil et sont souvent inévitables. Les petits espaces et les vides peuvent facilement être comblés avec de l’époxy (comme XTC-3D) et ne nécessitent pas nécessairement de traitement supplémentaire. Les grands espaces ou les creux laissés par l’assemblage d’un ensemble multi-impression peuvent être comblés avec du mastic pour carrosserie qui nécessitera un ponçage supplémentaire une fois sec. Le mastic pour carrosserie est un excellent produit de remplissage, qui peut facilement être poncé et peint une fois qu’il a complètement durci. Il est également très solide, et n’affaiblira pas le plastique dans la zone environnante ; inversement, les pièces assemblées avec du mastic pour carrosserie automobile ou des vides remplis ont tendance à être plus solides que le plastique natif.

Les lacunes dans une impression ABS peuvent également être comblées en créant une bouillie de filament ABS et d’acétone, qui réagit chimiquement avec l’impression ABS et s’infiltre dans tous les vides de la surface. Un ratio de 1 part d’ABS pour 2 parts d’acétone est recommandé, et n’aura pas d’impact significatif sur la finition de la surface autour de l’espace si elle est appliquée correctement.

Conseil de pro : si des espaces sont apparents dans l’impression avant le ponçage, remplissez les espaces avec du Bond-O ou de l’époxy puis poncez une fois sec. Cela réduira considérablement le temps total nécessaire pour obtenir une surface lisse.

Pros

Cons

| Finition | ★ ★ ☆ ☆ |

| Tolérances | ★ ★ ★ ★ ☆ ☆ |

| Vitesse | ★ ★ ★ ☆ ☆ |

| Capable de | Tous les FDM thermoplastiques |

Polissage

Kit d’outils

- Produit de polissage plastique

- 2000 grit sandpaper

- Tack cloth

- Toothbrush

- Buffing wheel or microfiber cloth

Process : Après avoir poncé une impression, on peut appliquer un polish plastique pour donner aux thermoplastiques standard, comme l’ABS et le PLA, une finition de surface de type miroir. Une fois l’impression poncée jusqu’au grain 2000, essuyez l’excès de poussière de l’impression avec un chiffon collant puis nettoyez l’impression dans un bain d’eau chaude avec une brosse à dents. Laissez l’empreinte sécher complètement, puis polissez-la à l’aide d’une roue de polissage ou à la main avec un chiffon en microfibre et un produit de polissage pour plastique, tel que Blue Rouge. Le Blue Rogue est un type de produit de polissage pour bijoutier, conçu spécifiquement pour le plastique et les matières synthétiques, et qui produit un brillant de surface durable. D’autres produits de polissage pour plastique, comme ceux pour les phares de véhicules, fonctionnent aussi bien, mais certains peuvent inclure des produits chimiques qui peuvent endommager le matériau d’impression.

Conseil de pro : fixez une roue de polissage à un Dremel à vitesse variable (ou un autre outil rotatif, comme une perceuse électrique) pour polir les petites impressions. Une meuleuse d’établi équipée d’une roue de polissage peut être utilisée pour les impressions plus grandes et plus robustes, mais assurez-vous que l’impression ne reste pas trop longtemps au même endroit. Cela peut faire fondre le plastique, en raison de la friction.

Pros

Cons

| Finition | ★ ★ ★ ★ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Vitesse | ★ ★ ☆ ☆ ☆ |

| Convient pour | Tous les thermoplastiques FDM |

Priming &peinture

Kit d’outils

- Tissu à punaise

- Brosse à dents

- 150, 220, 400 et 600 grains de papier de verre

- Aérosol d’apprêt plastique

- Peinture de finition

- Bâtonnets de bourrage

- Papier de polissage

- Bande de masquage (seulement si plusieurs couleurs doivent être utilisées)

- Gants en nitrile &masque approprié

Procédé : Une fois que l’impression est correctement poncée (il suffit d’aller jusqu’à 600 grit pour la peinture), l’impression peut être apprêtée. L’apprêt doit être fait en deux couches, en utilisant un apprêt en aérosol. Un primaire en aérosol conçu pour la peinture de maquettes fournira une couverture uniforme et sera suffisamment fin pour que les détails de l’impression ne soient pas obscurcis avant le début de la peinture. Un apprêt épais, tel que celui que l’on peut acheter dans une quincaillerie, risque de s’agglomérer et de nécessiter un ponçage important. Pulvérisez la première couche par petits coups rapides, à une distance d’environ 15 à 20 cm de la pièce, pour éviter que l’apprêt ne s’accumule. Laissez sécher l’apprêt et poncez les imperfections éventuelles avec du papier de verre de 600 grains. Appliquez la dernière couche d’apprêt en légers coups rapides, en faisant à nouveau très attention à éviter les flaques.

Une fois l’apprêt terminé, la peinture peut commencer. La peinture peut être réalisée avec des peintures acryliques d’artiste et des pinceaux, mais l’utilisation d’un aérographe ou d’une bombe aérosol permettra d’obtenir une finition de surface plus lisse. La peinture en aérosol provenant d’une quincaillerie a une viscosité plus épaisse et est plus difficile à contrôler. Il faut donc utiliser des peintures conçues spécialement pour la peinture de modèles réduits. La surface apprêtée doit être polie (les bâtons de polissage utilisés par les salons de manucure peuvent être achetés en ligne et conviennent parfaitement à cette application), puis nettoyée à l’aide d’un chiffon adhésif. Peignez le modèle en utilisant des couches très légères ; les premières couches seront translucides. Lorsque la peinture forme une couche opaque (généralement après 2 à 4 couches), laissez le modèle reposer pendant 30 minutes pour que la peinture prenne. Polissez délicatement la couche de peinture avec les bâtonnets à ongles, et suivez ce processus pour chaque couleur souhaitée (en polissant entre chaque couche de peinture).

Des sections du modèle peuvent être masquées avec du ruban de peintre pour préserver la couleur de la sous-couche si vous le souhaitez. Une fois que toutes les couches de peinture sont terminées, retirez les masques et polissez la peinture à l’aide de papier à polir. Le papier de polissage, tel que celui de 3M ou de Zona, peut être acheté dans différents grains et est un produit relativement nouveau. Il peut être acheté en pack chez de nombreux détaillants en ligne et donne à la peinture, ainsi qu’aux couches de finition, une brillance qu’il est difficile d’obtenir autrement. Appliquez une ou deux couches d’une couche de finition pour protéger la peinture, et laissez-la sécher complètement. La couche de finition doit être choisie en fonction des recommandations du fabricant de la peinture utilisée. Une couche de finition et des couches de peinture incompatibles peuvent ruiner le travail de peinture, il est donc très important que la compatibilité soit assurée ici.

Conseil : lorsque vous utilisez de la peinture en aérosol, ne secouez pas la boîte ! Le but est de mélanger le pigment ou l’apprêt sans secouer le gaz propulseur, ce qui entraînerait des bulles dans le spray. Au lieu de cela, faites tournoyer la boîte pendant 2 à 3 minutes ; la bille de mélange devrait rouler comme une bille au lieu de cliqueter.

Pros

Cons

| Finition | ★ ★ ★ ★ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Vitesse | ★ ☆ ☆ ☆ ☆ |

| Convient à | Tous les thermoplastiques FDM |

Lissage de la vapeur

Kit d’outils

- Tissu de fixation

- Récipient scellable résistant aux solvants

- Solvant

- Serviettes en papier

- Film d’aluminium (ou autre matériau résistant aux solvants)

- Solvant.solvant)

- Masque facial&Gants résistant aux produits chimiques

Procédé : Tapissez le récipient choisi avec des serviettes en papier le long du fond, et le long des parois latérales si possible. Il est essentiel que la vapeur ne compromette pas la chambre elle-même, et que la chambre puisse être scellée. Les récipients en verre et en métal sont recommandés. Versez suffisamment de solvant pour humidifier, mais pas pour tremper, les serviettes en papier ; cela devrait également aider les serviettes à adhérer aux parois latérales du récipient. L’acétone est bien connue pour sa capacité à lisser l’ABS. Pour le PLA, le lissage est possible avec différents solvants (THF ou MEK fonctionnent bien) mais il est généralement plus difficile d’obtenir une surface lissée par rapport à l’ABS. Lorsque vous travaillez avec un solvant, vérifiez les règles de sécurité du produit chimique et utilisez toujours les précautions de sécurité appropriées. Un petit « radeau » de papier d’aluminium, ou d’un autre matériau résistant aux solvants, doit être placé au milieu du récipient tapissé de serviettes en papier. Placez l’impression sur le support (avec le côté choisi comme fond reposant sur le support), et fermez le couvercle du récipient. Le polissage à la vapeur prend un temps variable, il faut donc vérifier périodiquement l’impression. La chaleur peut être utilisée pour augmenter la vitesse à laquelle le polissage se produit, mais des précautions doivent être prises pour éviter l’accumulation de vapeur potentiellement explosive.

Lorsque vous retirez l’impression de la chambre, essayez d’éviter de toucher l’impression du tout en laissant l’impression sur le radeau, et en retirant les deux du récipient. Tous les points où l’empreinte a été touchée auront des imperfections de surface, car l’enveloppe extérieure sera semi-dissoute. Permettez à l’impression de dégazer complètement tout solvant restant avant de la manipuler.

NOTE : De nombreux solvants aérosolisés et/ou atomisés sont inflammables/explosifs, et les vapeurs de solvants peuvent être nocives pour la santé humaine. Faites très attention si vous chauffez des solvants, et lissez toujours les impressions/stockez le solvant dans un espace bien ventilé.

Pros

Cons

| Finition | ★ ★ ☆ |

| Tolérances | ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ☆ ☆ |

| Suit pour | ABS (parfois PLA) |

Plongueur

Kit d’outils

- Solvant-contenant sécuritaire pour le solvant

- Solvant

- Crochet à œil ou petite vis

- Fil de sculpture ou d’aménagement paysager de gros calibre

- Tige ou support de séchage

- Masque facial &Gants résistant aux produits chimiques

Procédé : S’assurer que le récipient à utiliser est suffisamment large et profond pour accueillir l’empreinte et le solvant. Remplissez le récipient avec une quantité appropriée de solvant, en veillant à minimiser toute projection. Comme pour le lissage à la vapeur, l’acétone doit être utilisée pour le trempage de l’ABS, et le MEK ou le THF peut être utilisé pour le trempage du PLA. Le PLA est assez résistant au lissage par solvant et il faudra peut-être plusieurs essais pour obtenir le résultat souhaité. Préparez l’impression pour le trempage en vissant un crochet à œil ou une petite vis dans une surface discrète de l’impression. Passez le fil de fer dans l’œil du crochet ou autour de la vis, de manière à pouvoir descendre le tirage dans le bain à l’aide du fil de fer. Si le fil est d’un calibre trop fin, il ne pourra pas contrer la flottabilité de l’empreinte et rendra très difficile un trempage correct.

Une fois l’empreinte préparée, immergez rapidement l’objet entier dans le solvant pendant quelques secondes au maximum à l’aide du fil. Retirez le tirage et accrochez le fil sur une tige ou un support de séchage pour permettre au solvant de s’évaporer complètement de la surface. L’impression peut être doucement secouée après le retrait pour faciliter le séchage et s’assurer qu’aucun solvant ne s’accumule dans les recoins de la surface.

Atteinte : Si une fois sec, l’impression a une couleur opaque blanchâtre, elle peut être suspendue au-dessus du bain de solvant pendant un certain temps pour permettre à la vapeur de solvant qui s’évapore de dissoudre légèrement la surface. Cela restaurera la couleur de l’impression et assurera une couche extérieure brillante.

Pros

Cons

| Finition | ★ ★ ★ ★ ☆ |

| Tolérances | ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ★ ★ ☆ |

| Convenable pour | ABS (parfois PLA) |

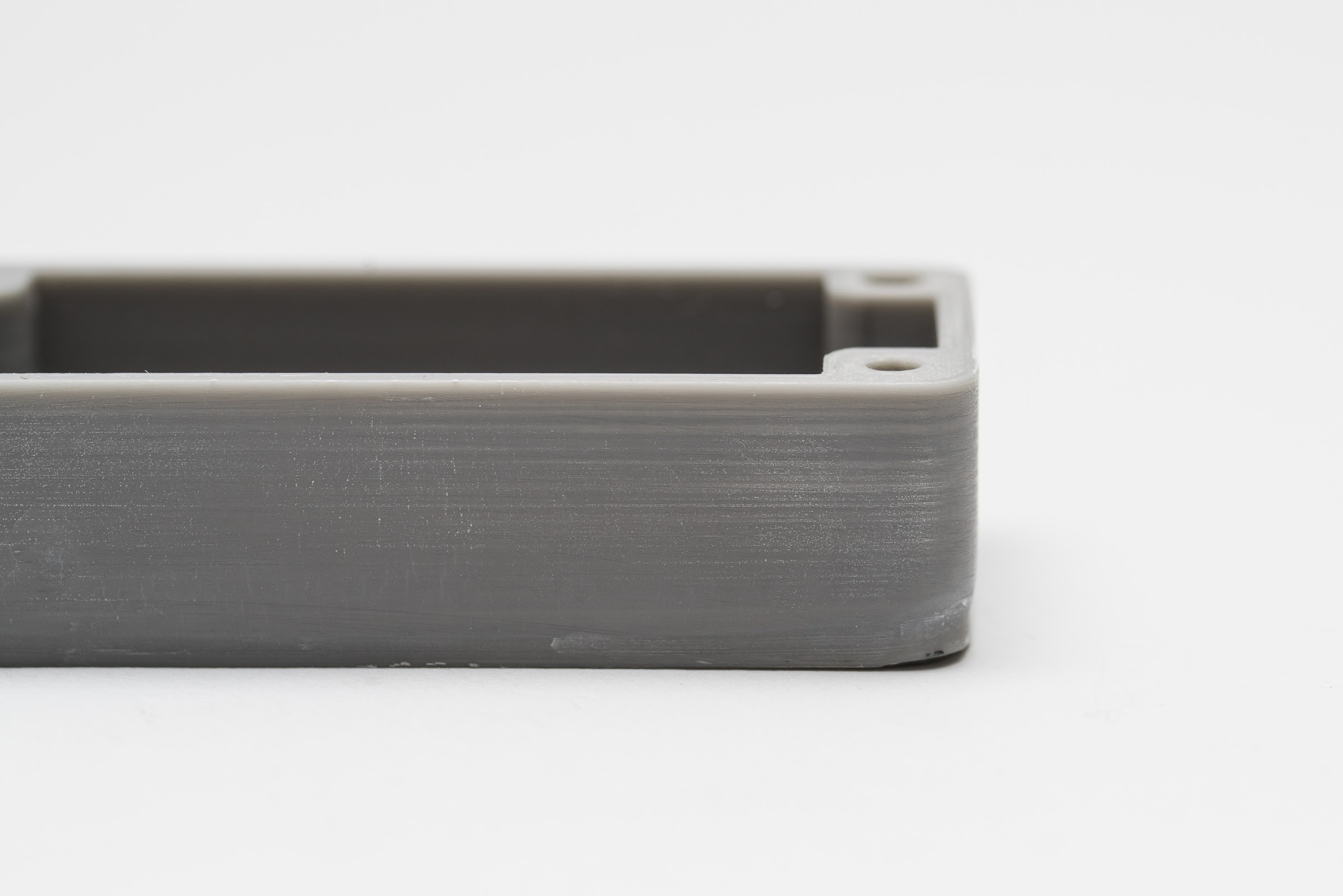

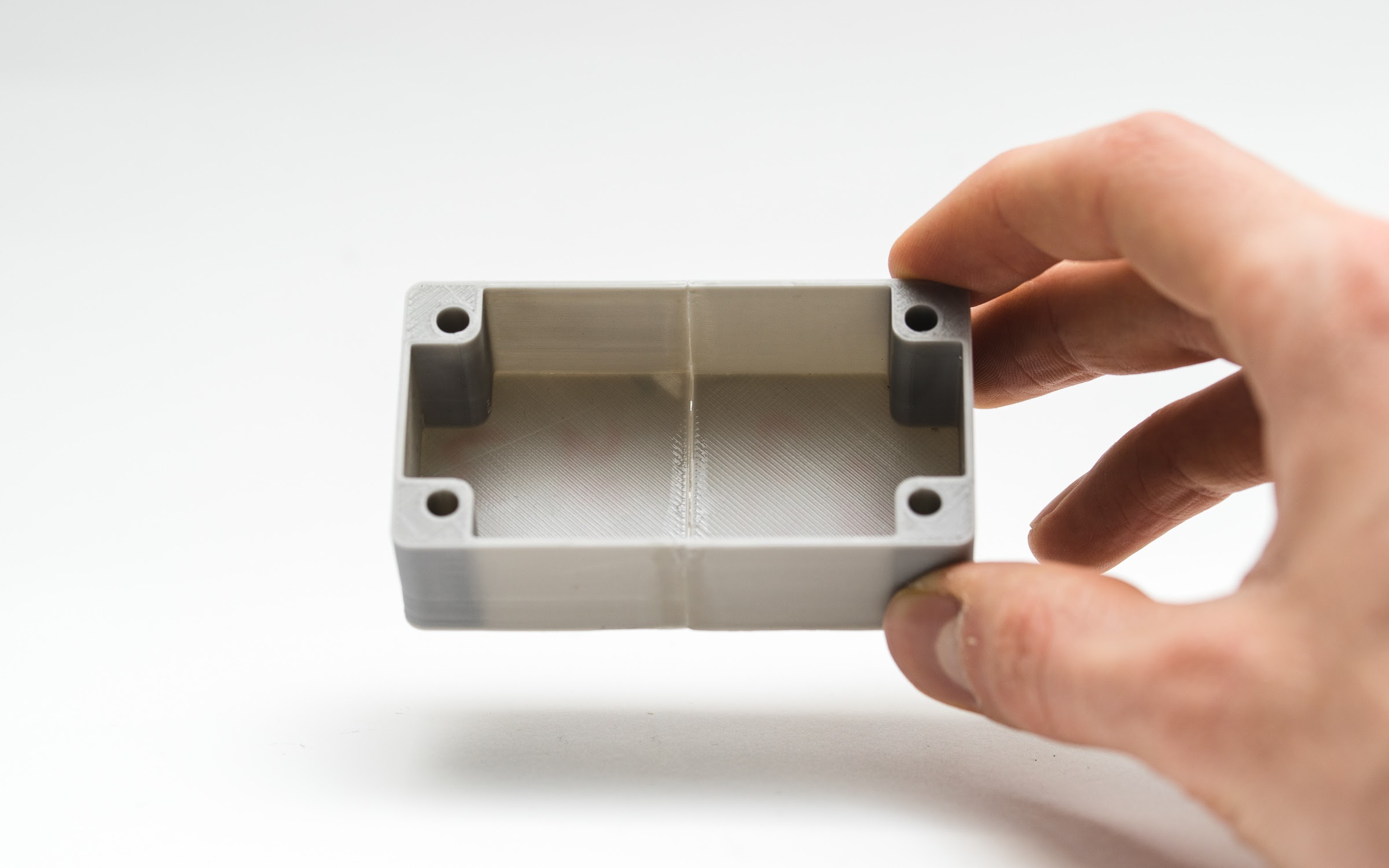

Enrobage époxy

Kit d’outils

- 2-.partie de résine époxy (comme XTC-3D)

- Applicateur à pinceau en mousse

- Récipient de mélange

- Papier de verre de 1000 grains ou plus

Procédé : Une fois l’impression poncée (le ponçage préalable produira de meilleurs résultats finaux), nettoyez complètement l’impression avec un chiffon collant. Mélangez le ratio approprié de résine et de durcisseur comme indiqué sur les instructions de la résine, en vous assurant que tout est mesuré avec précision. Les résines époxy sont exothermiques lorsqu’elles sont mélangées, il faut donc éviter les récipients en verre et les récipients composés de matériaux à faible point de fusion. Les récipients spécialement conçus pour le mélange des résines époxy sont recommandés. Des rapports incorrects augmenteront le temps de séchage, et l’époxy peut ne jamais durcir complètement, ce qui donne une finition « collante ». XTC-3D est un revêtement spécialisé conçu pour l’impression 3D, mais n’importe quelle résine époxy à 2 composants fonctionnera bien pour cette application tant qu’elle est préparée correctement. Mélangez soigneusement la résine et le durcisseur en suivant les instructions et en effectuant des révolutions lentes, afin de minimiser le nombre de bulles d’air introduites dans le système. Un peu d’époxy va loin, et la plupart des époxies n’ont qu’un temps de travail de 10-15 minutes, donc prévoyez en conséquence.

Appliquez la première couche de l’époxy en utilisant un applicateur en mousse, et essayez de minimiser les flaques sur toutes les surfaces en retrait ou les détails de l’impression. Une fois que l’impression a été suffisamment recouverte, laissez l’époxy durcir complètement selon les instructions du fabricant. Une première couche peut suffire à lisser l’impression, mais pour une finition optimale, l’impression doit être légèrement poncée avec du papier de verre fin (grain 1000 ou supérieur) pour éliminer toute imperfection. Enlevez toute poussière avec un chiffon collant, et appliquez une deuxième couche d’époxy, en suivant la même procédure.

Pros

Cons

| Finition | ★ ★ ★ ☆ |

| Tolérances | ★ ☆ ☆ ☆ |

| Vitesse | ★ ★ ★ ☆ |

| Convient à | Tous les thermoplastiques FDM |

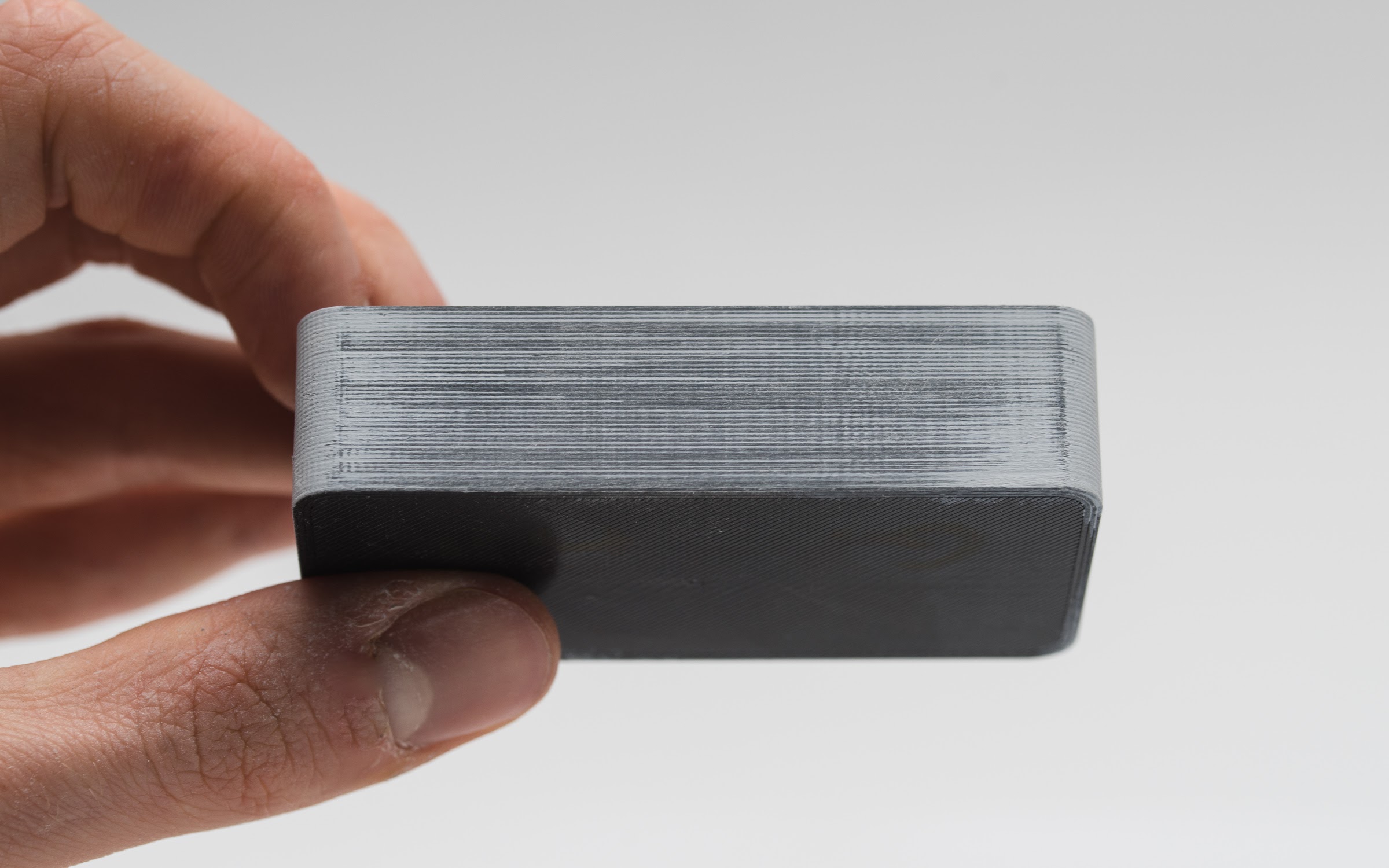

Plaquage métallique

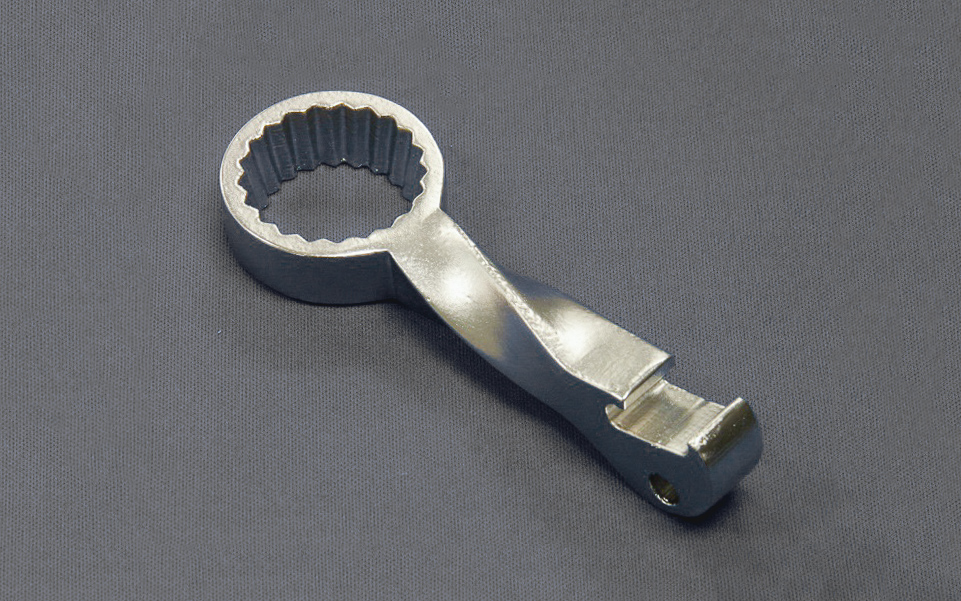

Un élément structurel nickelé, imprimé par FDM, revêtu par Repliform en utilisant la technologie RepliKote.

Kit d’outils (pour le placage à domicile)

- Solution d’électroformage – La solution d’électroformage peut être fabriquée en mélangeant un sel métallique avec un acide et de l’eau, mais à moins que les mesures soient exactes et que la qualité des ingrédients soit très élevée, il est difficile d’obtenir des finitions professionnelles. La solution Buyipremade (comme les solutions Midas) permettra de s’assurer que les problèmes de placage ne sont pas dus à la solution.

- Anode sacrificielle – Le matériau de l’anode doit correspondre au métal de la solution d’électroformage, donc si le sulfate de cuivre est utilisé dans la solution, alors une anode en cuivre doit être utilisée. Tout objet fait du métal de placage peut être utilisé (comme le cuivre pour le placage de cuivre), ou une fine bande du métal de placage peut être achetée, qui est faite spécifiquement pour l’électroplacage.

- Peinture conductrice ou acétone & graphite – La surface de l’impression doit être conductrice pour que le placage fonctionne, ce qui peut être réalisé avec de la peinture conductrice ou une solution 1:1 de graphite et d’acétone. La peinture conductrice fonctionnera pour n’importe quel matériau d’impressionmais la solution de graphite à l’acétone ne fonctionnera que pour l’ABS.

- Dresseur de puissance – Une batterie peut être utilisée à la place d’un redresseur de puissance, mais une batterie n’est pas aussi efficace et ne produira pas des résultats aussi rapides ou cohérents qu’un redresseur. Un redresseur est également une option plus sûre, car il peut simplement être tournépour rompre le flux de courant pendant l’électrodéposition.

- Vis ou crochet à œil conducteur

- Récipient non conducteur

- Ensemble de plomb

- Gants non conducteurs et lunettes de protection

- Les solutions d’électroformage sont acides et peuvent causer des lésions oculaires en cas d’éclaboussures, des lunettes appropriées sont donc nécessaires. Elles peuvent également irriter la peau et conduiront la charge pendant l’électroplacage, donc des gants non conducteurs doivent être utilisés en tout temps..

Procédé : Le placage des métaux peut être fait en utilisant l’électroplacage à la maison, ou un atelier professionnel. Une métallisation correcte nécessite une forte connaissance des matériaux, et ce qui peut être fait à la maison est limité par rapport à ce qu’un atelier professionnel peut réaliser. Pour des finitions de qualité supérieure et une gamme plus large d’options de placage, y compris le chromage, le recours à un atelier professionnel est la meilleure option. Pour plus de clarté, le processus d’électroplacage avec du cuivre sera décrit ci-dessous.

L’électroplacage à domicile peut être réalisé en utilisant du cuivre ou du nickel comme plaque de base, sur laquelle d’autres métaux peuvent ensuite être plaqués. Il est d’une importance cruciale que la surface de l’impression soit aussi lisse que possible avant la métallisation ; toute irrégularité et toute ligne de couche seront soulignées après le processus de métallisation. Préparez l’impression nettoyée et poncée pour le placage en recouvrant le plastique d’une fine couche de peinture conductrice de haute qualité, ou d’une solution d’acétone et de graphite si l’impression est en ABS. Laissez la couche conductrice sécher complètement, et poncez si nécessaire pour obtenir une surface lisse. Il est de la plus haute importance de minimiser le contact avec l’impression à ce stade ou de porter des gants, car les huiles de la peau affecteront le processus de placage.

Insérez la vis ou le crochet à œil dans une surface discrète de l’impression, et fixez-le à l’un des fils du redresseur ; cela servira de cathode et doit être connecté à la borne négative du redresseur. Fixez l’anode en cuivre à la borne positive du redresseur à l’aide du deuxième fil d’alimentation, et remplissez le récipient choisi avec suffisamment de solution d’électroformage au cuivre pour recouvrir entièrement le tirage et l’anode en cuivre. Insérez l’anode dans le bain et mettez le redresseur sous tension. Une fois le redresseur allumé, insérez le tirage dans le bain, en vous assurant qu’il n’entre pas en contact avec l’anode (faites très attention à cette étape, car une fois que le tirage est dans le bain, le système de placage est sous tension et tout contact avec la solution ou l’anode/cathode peut causer des blessures). Réglez le redresseur de puissance à 1-3 volts, et laissez la métallisation se produire jusqu’à ce que l’impression soit entièrement recouverte. La tension peut être augmentée pour augmenter le temps de placage, mais ne dépassez pas 5 volts. Il suffit d’éteindre le redresseur et de retirer l’impression une fois qu’un revêtement satisfaisant a été déposé et de sécher l’impression à l’aide de serviettes en microfibres. Recouvrez l’empreinte d’une laque métallique une fois sèche pour la protéger de la corrosion.

Pros

Cons

| Finition | ★ ★ ★ ☆ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Vitesse | ★ ★ ★ ☆ |

| Suit pour | Tous les thermoplastiques FDM |

.