- Bevezetés

- Támasz eltávolítása

- Szokásos alátételtávolítás

- Szerszámkészlet

- Levehető tartó eltávolítása

- Szerszámkészlet

- csiszolás

- Szerszámkészlet

- Hideghegesztés

- Szerszámkészlet

- Hézagkitöltés

- Szerszámkészlet

- Polírozás

- Szerszámkészlet

- alapozás & festés

- Szerszámkészlet

- Gőzsimítás

- Szerszámkészlet

- Dipping

- Tool kit

- Epoxi bevonat

- Szerszámkészlet

- Metal plating

- Szerszámkészlet (otthoni galvanizáláshoz)

Bevezetés

A FDM 3D nyomtatás a legalkalmasabb a rövid átfutási idővel előállított, költséghatékony prototípusok előállítására. A rétegvonalak általában jelen vannak az FDM-nyomtatásokon, így az utófeldolgozás fontos lépés, ha sima felületre van szükség. Egyes utófeldolgozási módszerek a nyomatok szilárdságát is növelhetik, segítve az FDM alkatrészek anizotróp viselkedésének mérséklését.

Ez a cikk a leggyakoribb FDM utófeldolgozási módszereket tárgyalja.

Kíváncsi az FDM költségeire és a rendelkezésre álló anyagválasztékra?

Kérjen azonnali árajánlatotMinden FDM anyag megtekintése

Támasz eltávolítása

A támasz eltávolítása általában az utófeldolgozás első fázisa minden olyan 3D nyomtatási technológia esetében, amely támaszt igényel az alkatrészek pontos előállításához. Az alátámasztás általában 2 kategóriába sorolható; standard és oldható. Az ebben a cikkben tárgyalt egyéb utófeldolgozási módszerekkel ellentétben a hordozó eltávolítása kötelező követelmény, és nem eredményez jobb felületképzést.

Szokásos alátételtávolítás

Szerszámkészlet

- Tűfogó

- Dentális csákánykészlet

Folyamat: A hordozóanyag általában kis erőfeszítéssel eltávolítható a nyomatról, és a nehezen hozzáférhető helyeken (például lyukakban vagy üregekben) lévő hordozóanyag tisztítása fogászati csákányokkal és tűfogóval megoldható. A jól elhelyezett tartószerkezetek és a megfelelő nyomtatási orientáció nagymértékben csökkentheti a tartóanyag esztétikai hatását a végső nyomtatásra.

Előnyök

Hátrányok

| Finish | ★ ☆ ☆ ☆ ☆ |

| Toleranciák | ★ ★ ☆ ☆ ☆ ☆ |

| Speed | ★ ★ ★ ★ ★ ☆ |

| Megfelelő | Minden FDM hőre lágyuló műanyaghoz |

Levehető tartó eltávolítása

Szerszámkészlet

- Szerszámkészlet

- Levehető-biztonságos tartály

- Az oldószer

- Ultrahangos tisztítószer (opcionális)

Folyamat: A szabványos oldható hordozóanyagokat úgy távolítják el a nyomatról, hogy a nyomatot a megfelelő oldószeres fürdőbe helyezik, amíg a hordozóanyag fel nem oldódik. A hordozót jellemzően:

- HIPS (általában ABS-hez társítva)

- PVA (általában PLA-hoz társítva)

- HydroFill

A Limonénnel való feloldáshoz kiváló edények az üveg tárolóedények, például a befőttesüveg. Vízben való feloldáshoz bármilyen nem porózus edény megfelel. HIPS/ABS nyomatok esetében az (R)-(+)-limonén és izopropil-alkohol 1:1 arányú fürdője nagyon jól működik a gyors hordozóeltávolításhoz. Sok más hordozóanyag, például a PVA (PLA-val együtt használt) és a HydroFill (PLA és ABS) egyszerűen feloldódik sima vízben.

Protipp: Gyorsítsa fel az oldható hordozóanyagok feloldási idejét ultrahangos tisztító használatával, és az oldószeroldat cseréjével, amint az telítődik a feloldott hordozóanyaggal. Meleg (nem forró) oldószer használata szintén felgyorsítja az oldási időt, ha nem áll rendelkezésre ultrahangos tisztító.

Pros

Lehetővé teszi olyan összetett geometriák kialakítását, ahol a hagyományos hordozó eltávolítása lehetetlen lenne.Sima felületet eredményez, ahol a tartószerkezet érintkezik az alkatrésszel.Hátrányok

Az oldószerekben oldódó anyagok nem megfelelő oldása a nyomat kifehéredéséhez és vetemedéséhez vezethet.Nem távolítja el a nyomtatási felületen lévő rétegvonalakat, csíkokat vagy hibákat.A végső nyomaton apró horpadásokat vagy lyukakat eredményezhet, ha a nyomtatás során oldható anyag szivárgott a tárgyra.Finish ★ ★ ★ ★ ☆ ☆ Toleranciák ★ ★ ☆ ☆ ☆ Speed ★ ★ ★ ★ ★ ☆ Megfelelő Minden FDM hőre lágyuló műanyaghoz csiszolás

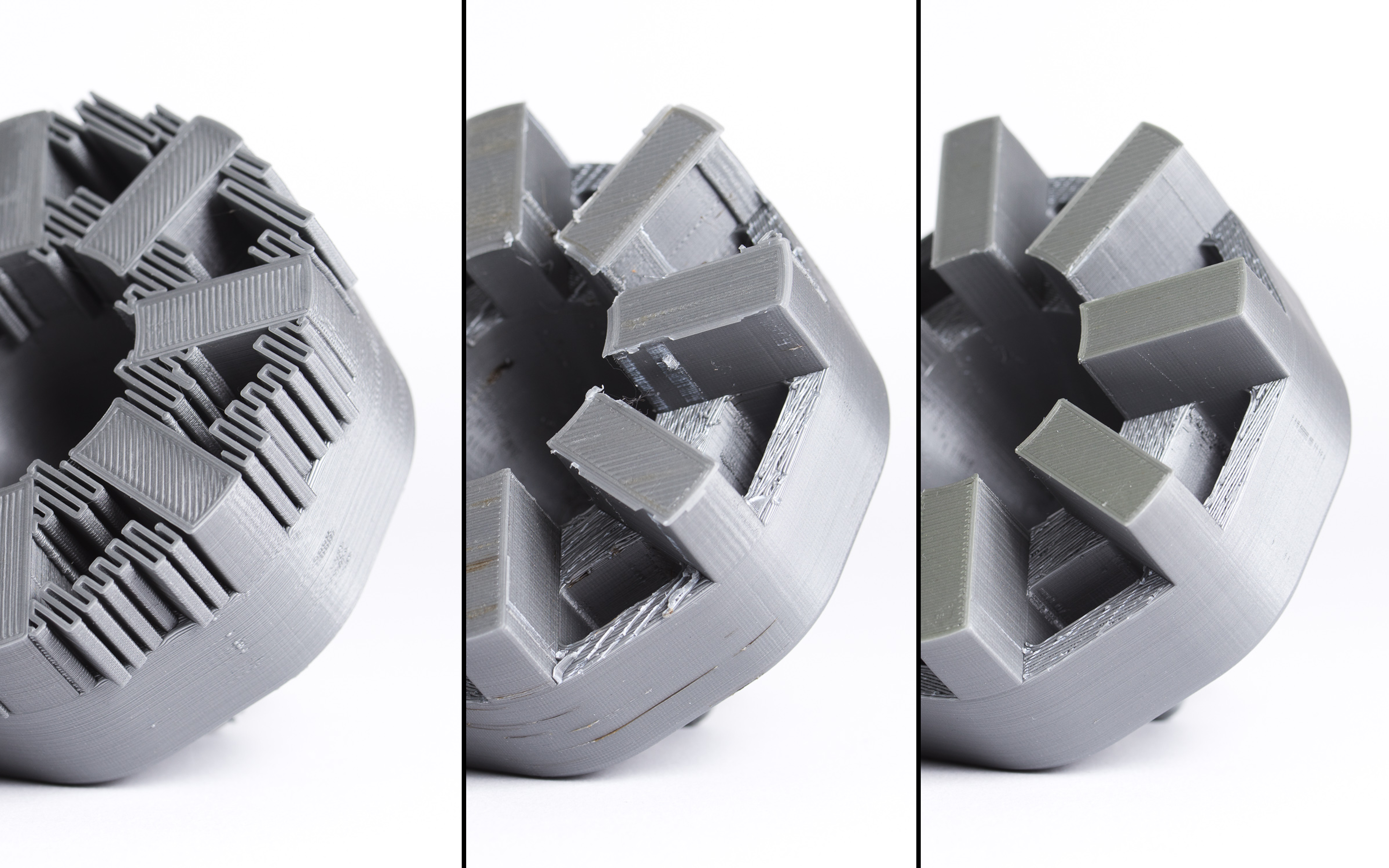

Egy csiszolt szürke ABS nyomat Szerszámkészlet

- 150, 220, 400, 600, 1000 és 2000 szemcsés csiszolópapír

- Ruha

- fogkefe

- szappan

- arcmaszk

Folyamat: A támaszok eltávolítása vagy feloldása után csiszolással lehet kisimítani az alkatrészt, és eltávolítani a nyilvánvaló hibákat, például a pacákat vagy a támasznyomokat. A csiszolópapír kezdő szemcséje a rétegmagasságtól és a nyomtatás minőségétől függ; 200 mikronos vagy annál kisebb rétegmagasságú, illetve hibátlan nyomtatások esetén a csiszolást 150-es szemcsével lehet kezdeni. Ha nyilvánvaló hibák vannak jelen, vagy a tárgyat 300 mikronos vagy nagyobb rétegmagassággal nyomtatták, kezdje a csiszolást 100-as szemcsemérettel.

A csiszolást 2000-es szemcseméretig kell folytatni, az általános csiszolási fokozatokat követve (az egyik megközelítés a 220-as szemcsétől a 400-as szemcséig, a 600-as szemcséig, az 1000-es szemcséig és végül a 2000-es szemcséig). Ajánlott a nyomtatás nedves csiszolása az elejétől a végéig, hogy a súrlódás és a hőképződés ne károsítsa az alkatrészt, és hogy a csiszolópapír tiszta maradjon. A lenyomatot a csiszolási fokozatok között is meg kell tisztítani fogkefével és szappanos vízzel, majd ragacsos ronggyal, hogy megelőzzük a porfelhalmozódást és a “megtapadást”. Az FDM-alkatrészek 5000-es szemcseméretig csiszolhatók a sima, fényes felület elérése érdekében.

Protipp: Mindig kis körkörös mozdulatokkal, egyenletesen csiszoljon az alkatrész felületén. Csábító lehet a nyomtatási rétegekre merőlegesen, vagy akár a nyomtatási rétegekkel párhuzamosan csiszolni, de ez “árkok” kialakulását okozhatja az alkatrészen. Ha az alkatrész elszíneződik, vagy ha a csiszolás következtében sok apró karcolás keletkezik, egy hőlégfúvó segítségével finoman felmelegítheti a nyomatot, és eléggé felpuhíthatja a felületet ahhoz, hogy a hibák egy részét “ellazítsa”.

Pros

Rendkívül sima felületet eredményez.Nagyon egyszerűvé teszi a további utómunkálatokat (például festés, polírozás, simítás és epoxi bevonat).Hátrányok

Nem ajánlott 2 vagy annál kevesebb peremhéjat tartalmazó nyomatokhoz, mivel a csiszolási folyamat károsíthatja a nyomatot.Nehéz bonyolult felületekhez és apró részleteket tartalmazó nyomatokhoz.Befolyásolhatja a nyomat általános pontosságát, ha a csiszolás túl agresszív és túl sok anyagot távolít el.Finish ★ ★ ★ ★ ★ ☆ Toleranciák ★ ★ ★ ★ ☆ ☆ Sebesség ★ ★ ☆ ☆ ☆ ☆ Megfelelő mindenhez FDM hőre lágyuló műanyagok Hideghegesztés

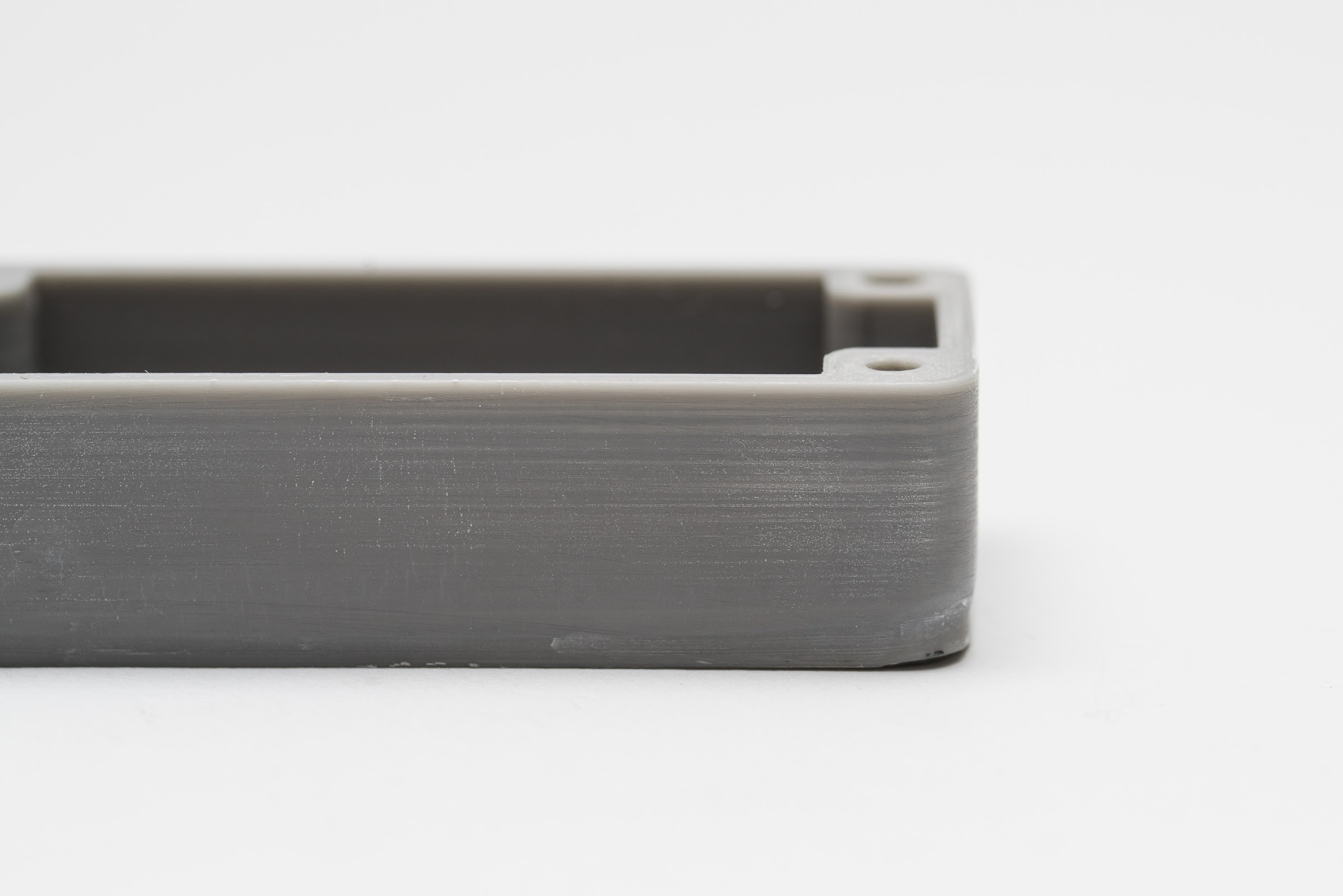

Két szürke ABS nyomtatási felet hideghegesztéssel összekötve Szerszámkészlet

- Aceton

- Habfelhordó

Folyamat: Amikor a nyomtatás mérete meghaladja a nyomtató maximális térfogatát, a mintát gyakran kisebb részekre bontják, és nyomtatás után összeillesztik. PLA és más anyagok esetében az összeszerelés Bond-O vagy megfelelő ragasztó segítségével végezhető (a ragasztó kiválasztása a műanyagtól függ). ABS esetében a több részből álló összeállítások aceton segítségével “hegeszthetők” össze. Az illeszkedő felületeket enyhén be kell kenni acetonnal, és erősen össze kell tartani, vagy ha lehetséges, össze kell szorítani, amíg az aceton nagy része elpárolog. Ekkor a két alkatrész kémiailag összekapcsolódik.

Protipp: Az aceton érintkezési felületének növelése növeli az illesztés szilárdságát. Ezt úgy érhetjük el, ha egymásba illesztett kötéseket építünk be a tervezésbe.

Profi

Az aceton nem változtatja meg annyira a nyomat felületi színét, mint más ragasztókSzáradás után a kötés az ABS tulajdonságait mutatja, így a további utómunka egyszerűbb és egyenletesebb lesz.Hátrányok

Az ABS-darabok acetonnal történő “összehegesztésével” kialakított kötés nem olyan erős, mint az egy darabból készült nyomat.Az aceton túlzott használata agresszíven feloldhatja az alkatrészt, és negatívan befolyásolhatja a kapott felületet és a tűréseket.Finish ★ ★ ☆ ☆ ☆ ☆ Toleranciák ★ ★ ☆ ☆ ☆ ☆ Gyorsaság ★ ★ ★ ★ ★ ★ ★ Elhelyezkedik ABS Hézagkitöltés

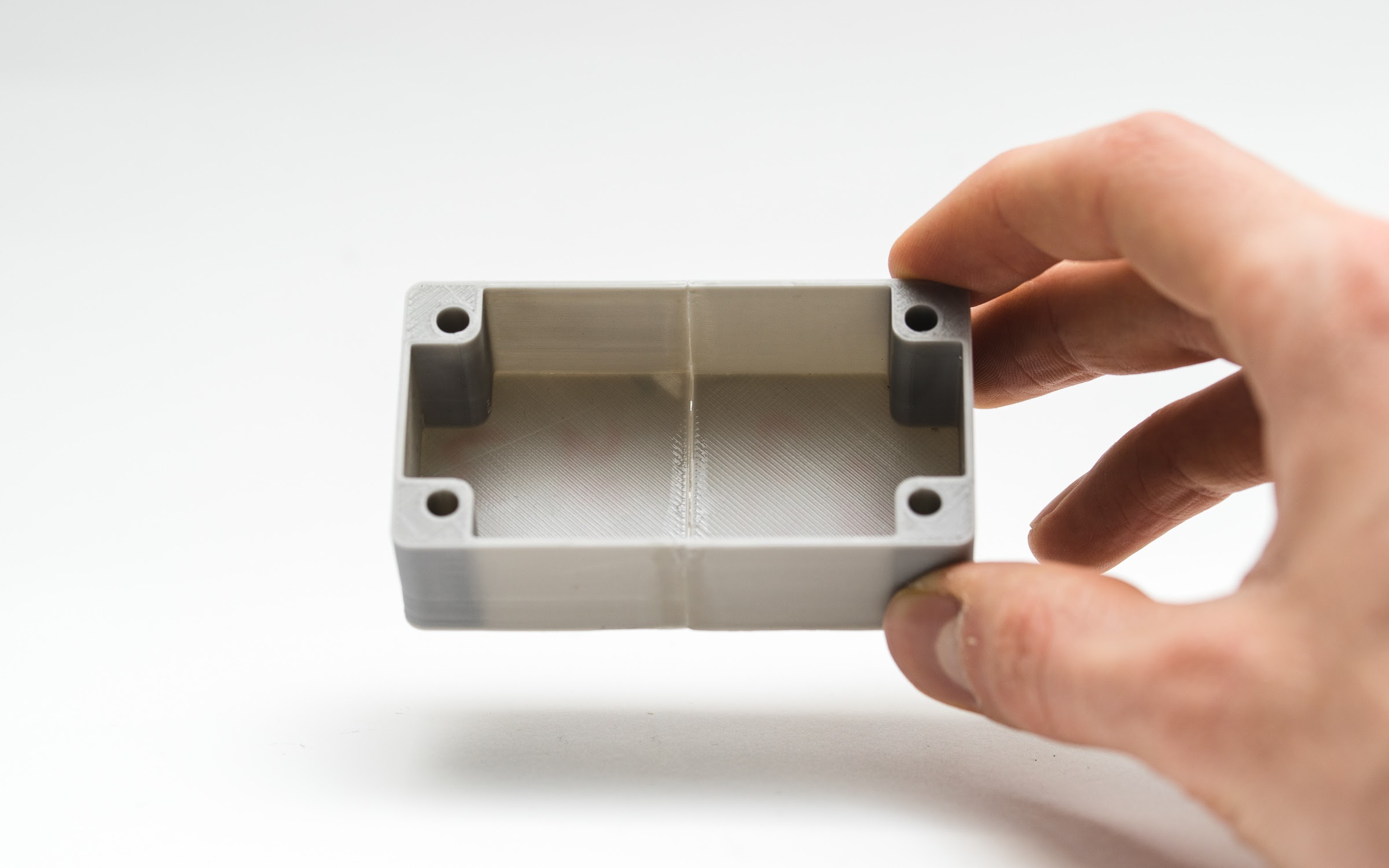

Fekete ABS lenyomat hézagkitöltővel bevonva, majd csiszolva Szerszámkészlet

- Epoxigyanta (csak kis üregekhez)

- Autótöltő (nagy üregekhez és illesztésekhez)

- ABS filament & aceton (csak kis üregekhez és ABS nyomatokhoz)

Folyamat: A nyomat csiszolása vagy az oldható hordozók feloldása után nem ritka, hogy hézagok keletkeznek a nyomaton. A nyomtatás során a hézagok akkor keletkeznek, amikor a rétegek a szerszámpálya korlátai miatt hiányosak, és gyakran elkerülhetetlenek. A kisebb hézagok és üregek könnyen kitölthetők epoxival (mint az XTC-3D), és nem feltétlenül igényelnek további feldolgozást. A nagyobb hézagok vagy a többnyomtatványos összeállítás összekötéséből visszamaradt üregek sikeresen kitölthetők autóipari töltőanyaggal, amely száradás után további csiszolást igényel. Az autóipari töltőanyag kiváló töltőanyag, és a teljes kikeményedés után könnyen csiszolható és festhető. Emellett nagyon erős, és nem gyengíti a műanyagot a környező területen; fordítva, a karosszériaillesztékkel vagy kitöltött üregekkel összeillesztett darabok általában erősebbek, mint a natív műanyag.

Az ABS-nyomatban lévő hézagok kitölthetők úgy is, hogy ABS-szálból és acetonból iszapot készítünk, amely kémiai reakcióba lép az ABS-nyomtatással, és beszivárog a felületen lévő üregekbe. Az 1 rész ABS és 2 rész aceton aránya ajánlott, és megfelelő alkalmazás esetén nem befolyásolja jelentősen a hézag körüli felületet.

Protipp: Ha a csiszolás előtt hézagok látszanak a nyomaton, töltse ki a hézagokat Bond-O-val vagy epoxival, majd száradás után csiszolja le. Ez nagymértékben csökkenti a sima felület eléréséhez szükséges teljes időtartamot.

Profi

Az epoxik könnyen csiszolhatók és alapozhatók, így kiváló festőfelületet képeznek.Az ABS-iszap ugyanolyan színű lesz, mint a nyomtatás, amíg ugyanazt a filamentet használják, így nem lesznek felületi elszíneződések.Hátrányok

Az autóipari töltőanyag vagy más poliészter epoxi átlátszatlanul szárad, ami elszíneződött foltokat eredményez a nyomaton.További csiszolást igényel az egyenletes felület eléréséhez.Befolyásolhatja a nyomat általános pontosságát, ha a csiszolás túl agresszív és túl sok anyagot távolít el.Finish ★ ★ ☆ ☆ ☆ ☆ Toleranciák ★ ★ ★ ★ ★ ☆ ☆ Gyorsaság ★ ★ ★ ☆ ☆ ☆ Minden FDM-hez megfelelő hőre lágyuló műanyagok Polírozás

Szerszámkészlet

- Műanyag polírozókeverék

- 2000 szemcsés csiszolópapír

- Csiszolórongy

- fogkefe

- Pucolókorong vagy mikroszálas kendő

Folyamat: A lenyomat csiszolása után műanyagfényezőt lehet alkalmazni, hogy a szabványos hőre lágyuló műanyagokat, mint például az ABS és a PLA, tükörsima felületet kapjanak. Miután a nyomatot 2000-es szemcseméretűre csiszolta, törölje le a felesleges port a nyomatról egy tapadós kendővel, majd tisztítsa meg a nyomatot meleg vízfürdőben egy fogkefével. Hagyja a lenyomatot teljesen megszáradni, majd polírozza le polírozó kerékkel vagy kézzel mikroszálas kendővel és műanyag polírozószerrel, például Blue Rouge-zal. A Blue Rouge egyfajta ékszerészi polírozószer, amelyet kifejezetten műanyaghoz és szintetikus anyagokhoz fejlesztettek ki, és tartósan fényes felületet eredményez. Más műanyagfényesítők, például a gépjárművek fényszóróihoz használtak, ugyanúgy működnek, de némelyikük olyan vegyi anyagokat tartalmazhat, amelyek károsíthatják a nyomatanyagot.

Protipp: A kisebb nyomatok polírozásához csatlakoztasson egy polírozó kereket egy változó sebességű Dremelhez (vagy más rotációs szerszámhoz, például fúrógéphez). Egy csiszolókoronggal felszerelt padcsiszoló használható nagyobb, robusztusabb nyomatokhoz, de ügyeljen arra, hogy a nyomat ne maradjon túl sokáig egy helyben. Ez a súrlódás miatt a műanyag megolvadását okozhatja.

Pros

A nyomatot oldószerek használata nélkül csiszolja, amelyek elferdíthetik a nyomatot és megváltoztathatják a tűréseket.Megfelelő csiszolás és polírozás esetén tükörszerű felületet eredményez, amely utánozza a fröccsöntött műanyagokat.A műanyag polírozó és tisztítószer rendkívül gazdaságos, így ez a módszer nagyon költséghatékony a kivitel minőségéhez képest.Hátrányok

A nyomtatást alaposan meg kell csiszolni a polírozás előtt, ha tükörszerű felületet szeretnénk, ami hatással lehet a tűrésekre.Előfordulhat, hogy az alapozó/festék nem tapad meg a felületen a polírozás után.Finish ★ ★ ★ ★ ★ ★ ★ Toleranciák ★ ★ ★ ☆ ☆ Sebesség ★ ★ ☆ ☆ ☆ ☆ Elhelyezkedik Minden FDM hőre lágyuló műanyag alapozás & festés

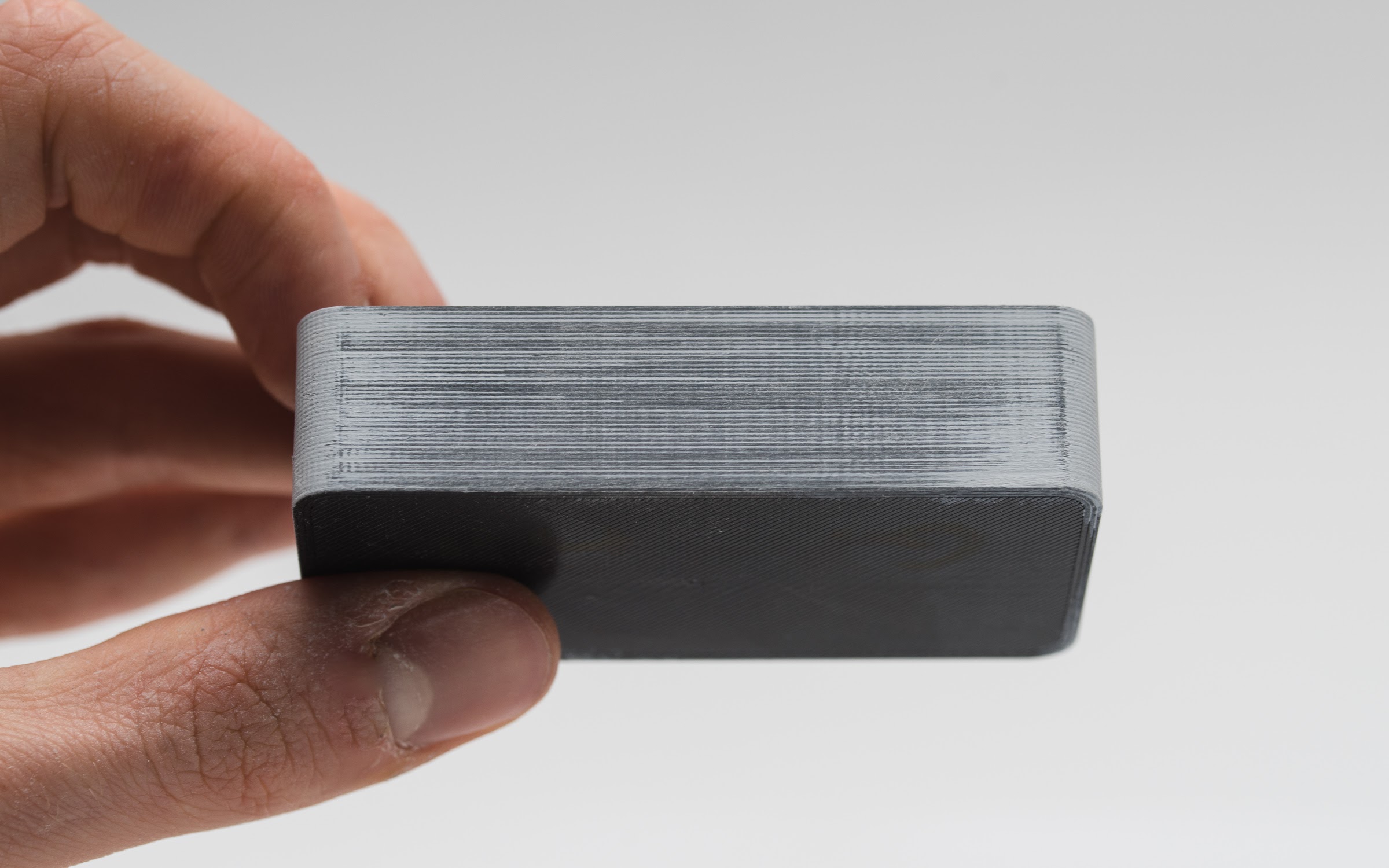

Feketére festett szürke PLA FDM nyomat Szerszámkészlet

- Tack rongy

- fogkefe

- 150, 220, 400-as és 600-as szemcseméretű csiszolópapír

- Aeroszol műanyag alapozó

- Topcoat festék

- Buffa pálcika

- Fényező papír

- Maszkolószalag (csak ha több színt használunk)

- Nitril kesztyű & megfelelő maszk

Folyamat: Miután a nyomatot megfelelően csiszoltuk (festéshez csak 600-as szemcseméretig kell felmenni), a nyomatot alapozhatjuk. Az alapozást két rétegben kell elvégezni, aeroszolos alapozóval. A modellfestéshez kifejlesztett aeroszolos alapozó egyenletes fedést biztosít, és elég híg ahhoz, hogy a festés megkezdése előtt a nyomat részleteit ne takarja el. A vastag alapozó, például a barkácsboltban kapható, csomósodhat, és jelentős csiszolást igényelhet. Az első réteget rövid, gyors mozdulatokkal fújja be, körülbelül 15-20 cm távolságra az alkatrésztől, hogy elkerülje az alapozó összecsapódását. Hagyja megszáradni az alapozót, és 600-as csiszolópapírral csiszolja le az esetleges hibákat. Vigye fel az utolsó réteg alapozót könnyű, gyors mozdulatokkal, ismét nagyon óvatosan, hogy elkerülje a tócsásodást.

Amint az alapozás befejeződött, kezdődhet a festés. A festés történhet művész akrilfestékkel és ecsettel, de az airbrush vagy aeroszol használata simább felületet biztosít. A barkácsboltban kapható festékszóró festék sűrűbb viszkozitású, és nehezebben szabályozható, ezért kifejezetten modellfestéshez tervezett festékeket kell használni. Az alapozott felületet le kell csiszolni és polírozni (a körömszalonokban használt csiszoló és polírozó pálcák megvásárolhatók az interneten, és tökéletesen megfelelnek erre az alkalmazásra), majd ragacsos ruhával meg kell tisztítani. Fesse le a modellt nagyon könnyű rétegekkel; az első néhány réteg áttetszőnek fog tűnni. Amint a festék átlátszatlan réteget képez (általában 2-4 réteg után), hagyja a modellt 30 percig állni, hogy a festék megdermedjen. Óvatosan polírozza le a festékréteget a körömrudacskákkal, és kövesse ezt a folyamatot minden kívánt színnél (minden festékréteg között polírozva).

A modell egyes részeit festőszalaggal le lehet maszkolni, hogy megőrizze az alapszínt, ha szükséges. Ha minden festékréteg elkészült, távolítsa el a maszkokat, és polírozópapírral fényezze ki a festéket. A polírozópapír, például a 3M vagy a Zona polírozópapírja különböző szemcseméretekben kapható, és viszonylag új termék. Számos online kiskereskedőnél csomagban megvásárolható, és olyan fényt kölcsönöz a festéknek, valamint a fedőrétegeknek, amelyet egyébként nem könnyű elérni. Vigyen fel 1-2 réteg fedőlakkot a festék védelmére, és hagyja teljesen megszáradni. A fedőlakkot a használt festék gyártójának ajánlásai szerint kell kiválasztani. Az egymással nem kompatibilis fedőlakk és festékrétegek tönkretehetik a festést, ezért itt nagyon fontos, hogy a kompatibilitás biztosított legyen.

Protipp: Aeroszolos festék használatakor ne rázza fel a flakont! A cél az, hogy a pigmentet vagy az alapozót úgy keverjük össze, hogy ne rázzuk fel a hajtóanyagot, ami buborékokat eredményezne a permetben. Ehelyett 2-3 percig forgassa a kannát; a keverőgyöngynek gurulnia kell, mint egy golyónak, ahelyett, hogy zörögne.

Pros

A részletekre való odafigyeléssel és némi gyakorlással professzionális eredményt érhet el.Lehetővé teszi a végtermék vizuális megjelenésének teljes rugalmasságát, függetlenül attól, hogy a tárgyat eredetileg milyen anyagból/színből nyomtatták.Hátrányok

A festék és az alapozó tömegesebbé teszi a modellt, ami megváltoztatja a tűréseket, és problémákat okozhat, ha a darab egy összeállítás része.A jó minőségű aeroszolos festék vagy airbrush beszerzése növelheti a költségeket.Finish ★ ★ ★ ★ ★ ★ ★ Toleranciák ★ ★ ★ ★ ☆ ☆ Speed ★ ☆ ☆ ☆ ☆ Alkalmas Minden FDM termoplasztikához Gőzsimítás

Egy simított fekete ABS hemi-hez.gömbnyomat Szerszámkészlet

- Tack cloth

- Solvent-safe sealable container

- Solvent

- Paper towels

- Aluminum foil (or other solvent-oldószerálló anyag)

- arcmaszk & vegyszerálló kesztyű

Folyamat: Bélelje ki a kiválasztott edényt papírtörlővel az alja mentén és lehetőség szerint az oldalfalak mentén. Kritikus, hogy a gőz ne veszélyeztesse magát a kamrát, és a kamra lezárható legyen. Üveg- és fémtartályok használata ajánlott. Öntsön annyi oldószert, hogy a papírtörülközőket megnedvesítse, de ne áztassa el; ennek segítenie kell a törülközőknek a tartály oldalfalaihoz való tapadását is. Az aceton jól ismert arról, hogy képes kisimítani az ABS-t. A PLA esetében a simítás különböző oldószerekkel lehetséges (a THF vagy a MEK tisztességesen működik), de az ABS-hez képest általában nehezebb simított felületet elérni. Ha bármilyen oldószerrel dolgozik, kérjük, ellenőrizze a vegyi anyagra vonatkozó biztonsági előírásokat, és mindig alkalmazza a megfelelő biztonsági óvintézkedéseket. Egy kis alumíniumfóliából vagy más oldószerálló anyagból készült “tutajt” kell a papírtörlővel bélelt tartály közepére helyezni. Helyezze a nyomatot a tutajra (úgy, hogy az alulra kiválasztott oldal a tutajon nyugodjon), és zárja le a tartály fedelét. A gőzfényesítés változó ideig tart, ezért rendszeresen ellenőrizze a nyomatot. Hővel növelhető a polírozás sebessége, de ügyelni kell a robbanásveszélyes gőz felhalmozódásának megakadályozására.

A nyomtatás kamrából való eltávolításakor próbálja meg elkerülni, hogy egyáltalán hozzáérjen a nyomtatáshoz, hagyja a nyomtatást a tutajon, és vegye ki mindkettőt a tartályból. Minden olyan ponton, ahol a nyomat érintkezett, felületi hibák lesznek, mivel a külső héj félig feloldódott. A kezelés előtt hagyja, hogy a lenyomat teljesen kigázosodjon a maradék oldószerből.

MEGJEGYZÉS: Sok aeroszolos és/vagy porlasztott oldószer gyúlékony/robbanásveszélyes, és az oldószer gőze káros lehet az emberi egészségre. Legyen rendkívül óvatos, ha oldószert melegít, és mindig jól szellőző helyen simítsa el a nyomatokat/tárolja az oldószert.

Előnyei

Sok apró hibát kisimít, és minden további munka nélkül csökkenti a nyomaton lévő rétegvonalakat.Nagyon sima “héjat” készít a nyomat külseje körül.Nagyon gyors, és az általánosan beszerezhető anyagokkal is elvégezhető.Hátrányok

Nem “gyógyítja” a hézagokat vagy nem maszkolja teljesen a rétegmagasságot.A simítási folyamat “feloldja” a nyomtatás külső héját, ezért ez nagy hatással van a tűrésekre.A nyomtatási anyag tulajdonságainak megváltozása miatt negatívan befolyásolja a nyomat szilárdságát.Finish ★ ★ ★ ★ ★ ☆ Toleranciák ★ ★ ☆ ☆ ☆ Speed ★ ★ ★ ★ ☆ ☆ Megfelelő ABS (néha PLA) Dipping

Tool kit

- Solvent-biztonságos tartály

- Az oldószer

- Szemhorog vagy kis csavar

- Nagyméretű szobrászati vagy tájépítészeti drót

- Szárító rúd vagy állvány

- Az arcmaszk & Vegyszerálló kesztyű

Folyamat: Győződjön meg arról, hogy a használni kívánt tartály elég széles és mély ahhoz, hogy a lenyomat és az oldószer elférjen benne. Töltse meg a tartályt megfelelő mennyiségű oldószerrel, ügyelve arra, hogy a lehető legkisebb legyen a fröccsenés. A gőzsimításhoz hasonlóan az ABS mártásához acetont kell használni, a PLA mártásához pedig MEK vagy THF használható. A PLA meglehetősen ellenálló az oldószeres simítással szemben, így a kívánt eredmény eléréséhez több kísérletre is szükség lehet. Készítse elő a nyomatot a mártáshoz úgy, hogy egy szemhorgot vagy egy kis csavart csavaroz a nyomat egy nem feltűnő felületébe. Hurkolja át a drótot a horog szemén, vagy a csavar körül, hogy a lenyomatot a drót segítségével leengedhesse a fürdőbe. Ha a drót túl vékony, nem lesz képes ellensúlyozni a lenyomat felhajtóerejét, és nagyon megnehezíti a megfelelő merítést.

Amikor a lenyomatot előkészítettük, a drót segítségével gyorsan, legfeljebb néhány másodpercre merítsük az egész tárgyat az oldószerbe. Vegye ki a nyomatot, és akassza a drótot egy szárító rúd vagy állvány fölé, hogy az oldószer teljesen elpárologjon a felületről. A nyomatot eltávolítás után óvatosan fel lehet rázni, hogy megkönnyítse a száradást, és biztosítsa, hogy az oldószer nem gyűlik össze a felület mélyedéseiben.

Protipp: Ha a nyomat a száradás után átlátszatlan fehéres színű, akkor egy kis időre az oldószerfürdő fölé függeszthető, hogy a párolgó oldógőz kissé feloldja a felületet. Ez visszaállítja a nyomat színét, és fényes külső réteget biztosít.

Előnyök

Sokkal gyorsabban kisimítja a nyomat felületét, mint a gőzfényezés.Sokkal kevesebb gőz keletkezik, mint az oldószeres polírozás más módszereinél, ami csökkenti a biztonsági kockázatokat.Hátrányok

Nagyon agresszívan kisimítja a nyomat felületét, így a tűrések nem maradnak meg.A túl hosszú merítés a nyomat teljes deformációját és az anyagtulajdonságok jelentős megváltozását eredményezheti.Finish ★ ★ ★ ★ ★ ☆ Toleranciák ★ ☆ ☆ ☆ ☆ Sebesség ★ ★ ★ ★ ★ ★ ☆ megfelelő for ABS (néha PLA) Epoxi bevonat

Egy fekete ABS lenyomat, melyen félig epoxival bevont, félig feldolgozatlan Szerszámkészlet

- 2-részből álló epoxigyanta (pl. XTC-3D)

- Habkefés felhordó

- Keverőedény

- 1000 szemcsés vagy nagyobb csiszolópapír

Feldolgozás: Miután a lenyomatot lecsiszoltuk (az első csiszolás jobb végeredményt eredményez), tisztítsuk meg teljesen a lenyomatot egy ragacsos ruhával. Keverje össze a gyanta és a keményítő megfelelő arányát a gyanta használati utasításában megadottak szerint, ügyelve arra, hogy mindent pontosan kimérjen. Az epoxigyanták keverés közben exotermikusak, ezért kerülni kell az üvegedényeket és az alacsony olvadáspontú anyagokból álló edényeket. Kifejezetten epoxigyanták keverésére tervezett tartályok használata ajánlott. A nem megfelelő arányok megnövelik a száradási időt, és előfordulhat, hogy az epoxi soha nem keményedik ki teljesen, ami “ragacsos” felületet eredményez. Az XTC-3D egy speciális, 3D nyomtatáshoz tervezett bevonat, de bármilyen 2 komponensű epoxigyanta jól használható erre az alkalmazásra, amennyiben megfelelően van előkészítve. Alaposan keverje össze a gyantát és a keményítőt az utasításoknak megfelelően, egyenletes fordulatszámmal, hogy minimálisra csökkentse a rendszerbe kerülő légbuborékok számát. Kevés epoxi sokáig elég, és a legtöbb epoxinak csak 10-15 perc a hatóideje, ezért ennek megfelelően tervezzen.

Az epoxi első rétegét habos applikátorral vigye fel, és próbálja meg minimalizálni a tócsázást a lenyomat minden süllyesztett felületén vagy részletén. Miután a nyomatot kellőképpen bevontuk, hagyjuk az epoxit teljesen kikeményedni a gyártó utasításai szerint. Az első réteg elegendő lehet a nyomat simításához, de az optimális kivitelezés érdekében a nyomatot finom csiszolópapírral (1000-es vagy nagyobb szemcseméretű) enyhén csiszolni kell, hogy eltávolítsuk a tökéletlenségeket. Távolítsa el a port egy tapadós ruhával, és vigyen fel egy második réteg epoxit, ugyanezt az eljárást követve.

Előnyök

A nagyon vékony epoxiréteg nem befolyásolja túlságosan a nyomat tűréshatárait (hacsak a nyomatot nem csiszolja le először).Egy külső védő “héjat” biztosít a nyomat körül.Hátrányok

A felületi réteg vonalak továbbra is láthatóak lesznek, csak egy “sima” héj alatt vannak.A túl sok epoxi felvitele a nyomat részleteinél és az éleknél tócsásodást eredményezhet, ami a felületnek “csepegő” megjelenést kölcsönöz.Finish ★ ★ ★ ★ ★ ☆ Toleranciák ★ ☆ ☆ ☆ ☆ Speed ★ ★ ★ ★ ★ ☆ Megfelelő Minden FDM termoplasztikához Metal plating

Egy nikkelezett, FDM nyomtatott szerkezeti elem, amelyet a Repliform a RepliKote technológiával bevont.

Szerszámkészlet (otthoni galvanizáláshoz)

- Elektroformázó oldat – Az elektroformázó oldat elkészíthető egy fémsó, egy sav és víz összekeverésével, de hacsak a mérések nem pontosak és az összetevők minősége nem nagyon jó, nehéz professzionális felületet elérni. A Buyipremade oldat (például a Midas oldatok) biztosítja, hogy a galvanizálási problémák nem az oldat miatt jelentkeznek.

- Sacrificial anode – Az anód anyagának meg kell egyeznie az elektroformázó oldat fémével, így ha réz-szulfátot használnak az oldatban, akkor réz anódot kell használni. Bármilyen, a galvanizáló fémből készült tárgy használható (például réz a rézbevonathoz), vagy vásárolható a galvanizáló fémből készült vékony csík, amelyet kifejezetten galvanizáláshoz készítenek.

- Vezető festék vagy acetonos & grafit – A galvanizálás működéséhez a lenyomat felületének vezetőnek kell lennie, amit vezető festékkel vagy grafit és aceton 1:1 arányú oldatával lehet elérni. A vezető festék bármilyen nyomtatási anyaghoz használható, de az acetonos grafitoldat csak ABS esetében működik.

- Teljesítményegyenirányító – Egy akkumulátor használható a teljesítményegyenirányító helyett, de az akkumulátor nem olyan hatékony, és nem fog olyan gyorsan és következetesen eredményt produkálni, mint az egyenirányító. Az egyenirányító biztonságosabb megoldás is, mivel egyszerűen elfordítható, hogy a galvanizálás során megszakítsa az áramáramlást.

- Vezető csavar vagy szemkampó

- Nem vezető edény

- Létrehozó készlet

- Nem vezető kesztyű és védőszemüveg

- A galvanizáló oldatok savasak, és fröccsenés esetén szemkárosodást okozhatnak, ezért megfelelő védőszemüveg szükséges. Emellett irritálhatja a bőrt, és a galvanizálás során vezetheti a töltést, ezért mindig nem vezető kesztyűt kell használni…

Folyamat: A fémbevonatolás galvanizálással végezhető otthon, vagy egy profi műhelyben. A megfelelő galvanizáláshoz alapos anyagismeretre van szükség, és amit otthon el lehet végezni, az korlátozott ahhoz képest, amit egy profi műhelyben el lehet érni. A kiváló felületkezeléshez és a galvanizálási lehetőségek szélesebb skálájához, beleértve a krómozást is, a legjobb megoldás a professzionális műhely igénybevétele. Az egyértelműség kedvéért az alábbiakban a rézzel történő galvanizálás folyamatát ismertetjük.

Az otthoni galvanizálás elvégezhető réz vagy nikkel alaplemezként, amelyre aztán más fémeket lehet felvinni. Rendkívül fontos, hogy a nyomófelület a galvanizálás előtt a lehető legsimább legyen; az esetleges egyenetlenségek és rétegvonalak a galvanizálás után kiemelkednek. Készítse elő a megtisztított és csiszolt nyomatot a galvanizáláshoz úgy, hogy a műanyagot vékony rétegben bevonja jó minőségű vezető festékkel, vagy aceton és grafit oldatával, ha a nyomat ABS. Hagyja a vezető bevonatot teljesen megszáradni, és ha szükséges, csiszolja le, hogy sima felületet biztosítson. Rendkívül fontos, hogy ezen a ponton minimalizálja a nyomtatással való érintkezést, vagy viseljen kesztyűt, mivel a bőrről származó olajok befolyásolják a galvanizálási folyamatot.

A csavart vagy szemkampót a nyomtatás egy nem feltűnő felületébe helyezze, és csatlakoztassa az egyenirányító egyik vezetékéhez; ez fog katódként szolgálni, és az egyenirányító negatív pólusához kell csatlakoztatni. Csatlakoztassa a rézanódot az egyenirányító pozitív pólusához a második tápkábel segítségével, és töltse meg a kiválasztott edényt annyi rézelektroformáló oldattal, hogy az teljesen ellepje a nyomatot és a rézanódot. Helyezze az anódot a fürdőbe, és kapcsolja be az egyenirányítót. Miután az egyenirányító be van kapcsolva, helyezze be a nyomatot a fürdőbe, ügyelve arra, hogy az ne érintkezzen az anóddal semmilyen ponton (Legyen nagyon óvatos ennél a lépésnél, mivel amint a nyomat a fürdőben van, a galvanizáló rendszer elektromos feszültség alatt áll, és az oldattal vagy az anóddal/katóddal való bármilyen érintkezés sérülést okozhat). Állítsa a hálózati egyenirányítót 1-3 voltra, és hagyja, hogy a galvanizálás addig történjen, amíg a nyomat teljesen bevonva nem lesz. A feszültség növelhető a galvanizálási idő növelése érdekében, de ne lépje túl az 5 voltot. Egyszerűen kapcsolja ki az egyenirányítót, és vegye ki a nyomatot, amint a bevonat kielégítően lerakódott, és szárítsa meg a nyomatot mikroszálas törülközőkkel. Száradás után bevonja a nyomatot fémlakkal a korrózió elleni védelem érdekében.

Pros

A fémbevonatú fémhéj növeli a műanyag alkatrész szilárdságát, ami jelentősen kiszélesíti a nyomat lehetséges alkalmazási és felhasználási területeit.A külső fémbevonat nagyon vékony, így a tűrések szorosan tarthatók, ha a galvanizálás megfelelően történik.Gyönyörű felületet eredményez, ami megfelelő kivitelezés esetén nem fog úgy kinézni, mint egy 3D nyomtatott tárgy.Hátrányok

Általában nagyon drága a nyomatok professzionális lemezelése, és az otthoni galvanizáláshoz megfelelő mennyiségű berendezésre van szükség a professzionális kivitelezéshez.Az otthoni galvanizálás elektromos sérüléseket okozhat, ha nem követik és betartják a megfelelő biztonsági eljárásokat.Finish ★ ★ ★ ★ ★ ☆ Toleranciák ★ ★ ★ ★ ☆ ☆ ☆ Gyorsaság ★ ★ ★ ★ ★ ☆ Alkalmas Minden FDM hőre lágyuló műanyaghoz