Se lavori nell’industria farmaceutica o nella produzione chimica, trovare materiali resistenti agli acidi per creare laboratori o impianti di produzione sicuri e conformi è una parte importante del lavoro. Fortunatamente, per quelli di noi che lavorano in ambienti di camera bianca, ci sono molti materiali resistenti agli acidi tra cui scegliere e i diversi vantaggi di ciascuno possono aiutarvi a capire quale sia il migliore per il vostro caso d’uso specifico.

1. PTFE (o Teflon™) – PTFE, anche comunemente noto come Teflon™, è uno dei materiali più resistenti agli acidi disponibili ed è comunemente usato in applicazioni di laboratorio chimico e farmaceutico. Oltre ad essere resistente a molti acidi usati nei laboratori, la maggior parte delle persone conosce il PTFE (o politetrafluoroetilene) come uno dei migliori materiali per le proprietà di basso attrito. Infatti, ha il secondo coefficiente più basso di tutti i solidi conosciuti a parte il carbonio simile al diamante (DLC). Quello che molti non sanno, tuttavia, è che il PTFE come lubrificante può offrire un attrito ridotto sotto forma di minore usura e consumo di energia su attrezzature e macchinari di produzione. E nelle applicazioni sanitarie più severe, i rivestimenti in PTFE possono minimizzare il rischio che i batteri si attacchino alle attrezzature ospedaliere, riducendo efficacemente la probabilità di diffusione delle infezioni.

2. Hastelloy® – Hastelloy® è una superlega metallica che è altamente resistente agli acidi, ma è usata principalmente in applicazioni di nicchia nell’industria aerospaziale, chimica e delle turbine a gas industriali. Questo perché Hastelloy® offre l’ulteriore vantaggio di lavorare bene con caratteristiche di pressione e temperatura elevate. Poiché l’Hastelloy® è ottimo per gli ambienti ad alta temperatura e ad alto stress, come all’interno dei reattori chimici, è uno dei materiali resistenti agli acidi più costosi. Dato il suo alto costo, non è sempre la soluzione ottimale per la maggior parte dei laboratori – a meno che non si lavori in un ambiente altamente corrosivo.

3. PVDF – Il polivinilidene (o PVDF) è un materiale resistente agli acidi (anche se non così resistente come il PTFE) che viene usato per un sacco di diverse applicazioni ad alta purezza. È più flessibile di alcune delle sue controparti resistenti agli acidi, come il PTFE, e può essere iniettato, modellato o saldato. A causa della sua flessibilità, è spesso usato come isolante per i fili e come tubazione per i liquidi ad alta purezza. Il PVDF non è così resistente alla temperatura come altri materiali resistenti agli acidi, quindi questo ostacola la sua capacità di lavorare in una vasta gamma di casi di laboratorio chimico e farmaceutico.

4. Polipropilene – Il polipropilene è un polimero termoplastico che è robusto e resistente a molti acidi. Può anche funzionare sia come plastica che come fibra, e per questo ha una delle più grandi varietà di applicazioni di tutte le plastiche. Anche il fatto che sia relativamente economico da produrre non guasta. Troverete quasi sempre il polipropilene in piccole parti in plastica per l’elettronica di consumo e gli elettrodomestici, ma a causa delle sue proprietà resistenti agli acidi, è anche una scelta popolare per le attrezzature di laboratorio.

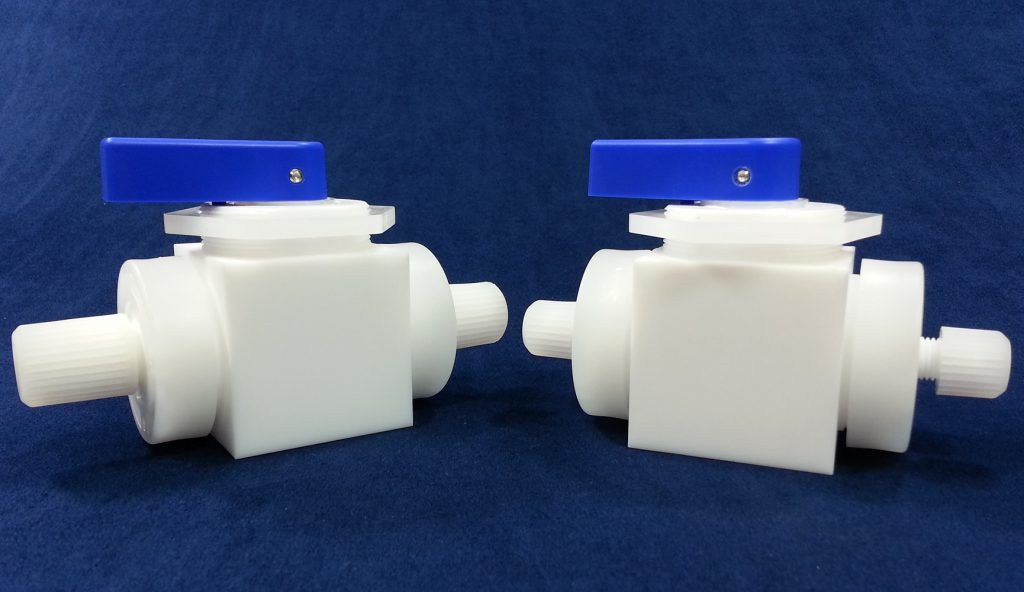

5. PEEK – Il polietere etere chetone (PEEK) è una robusta termoplastica semicristallina che può resistere alle alte temperature. Può essere lavorato quasi come il metallo, quindi è usato in applicazioni che sono più esigenti, come l’isolamento di cavi elettrici, parti di pistoni, cuscinetti, pompe e valvole a piastra per compressori. Oggi, i nuovi sviluppi nell’elaborazione del PEEK gli hanno dato la capacità di avere un comportamento a memoria di forma, che ha molte applicazioni nella chirurgia ortopedica. Il PEEK è più costoso da lavorare, però, quindi di solito è usato solo in applicazioni molto specifiche.

6. PFA – Perfluoroalkoxy alkane (o PFA) è un materiale resistente agli acidi la cui principale pretesa di fama è la sua capacità di essere stampato ad iniezione. È altamente resistente alla corrosione, quindi è più spesso usato per lavorare con prodotti chimici aggressivi. Ha proprietà molto simili al PTFE, ma la sua capacità di essere lavorato per fusione gli conferisce un vantaggio nelle applicazioni che richiedono lo stampaggio a iniezione. A causa di questo, però, può essere costoso da personalizzare.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()