W tym poradniku nauczymy się jak zrobić Kontroler Prędkości Silnika DC PWM używając 555 Timer IC. Przyjrzymy się szczegółowo jak działa obwód generatora PWM układu 555 Timer, jak go wykorzystać do kontroli prędkości silnika DC i jak wykonać dla niego niestandardową płytkę PCB.

Możemy kontrolować prędkość silnika DC poprzez kontrolę napięcia wejściowego silnika. Do tego celu możemy wykorzystać PWM, czyli modulację szerokości impulsu.

PWM DC Motor Speed Control

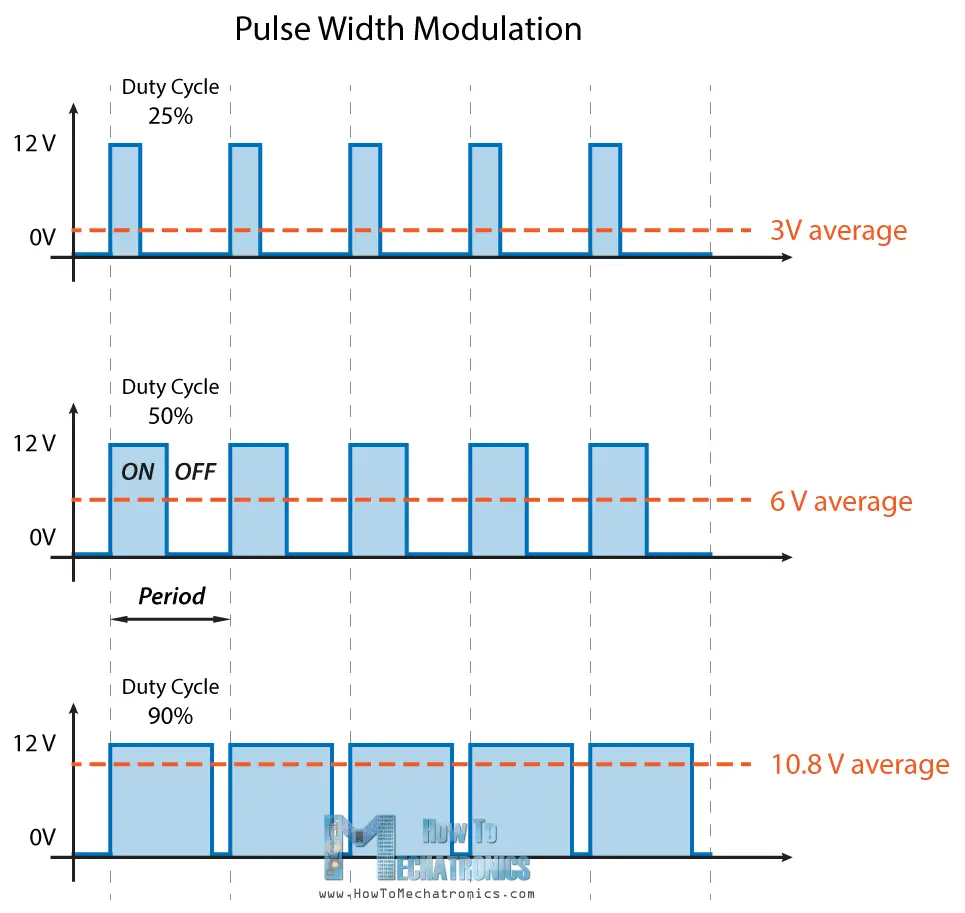

PWM jest metodą, dzięki której możemy generować zmienne napięcie poprzez włączanie i wyłączanie zasilania, które idzie do urządzenia elektronicznego w szybkim tempie. Średnie napięcie zależy od cyklu pracy sygnału, lub ilości czasu, w którym sygnał jest włączony w stosunku do ilości czasu, w którym sygnał jest wyłączony w jednym okresie czasu.

555 Timer PWM Generator Circuit

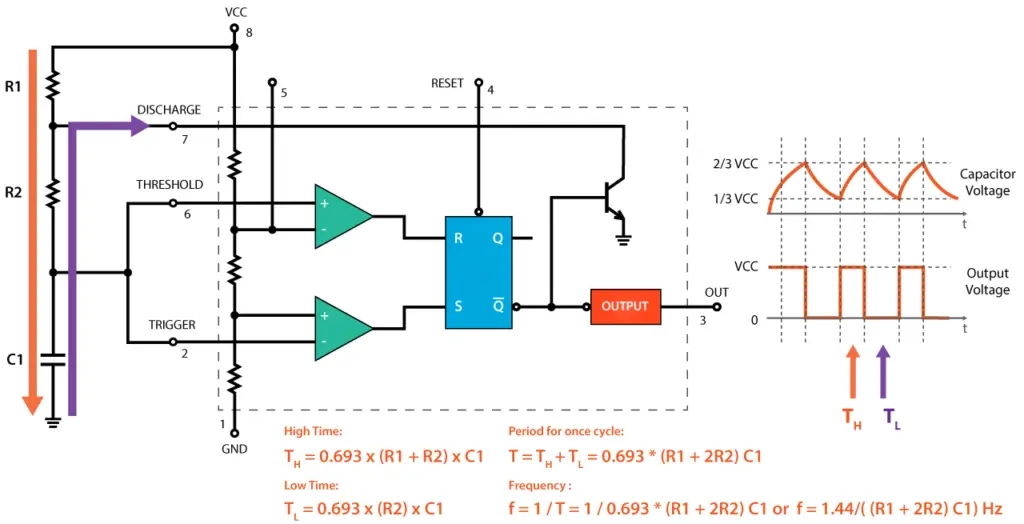

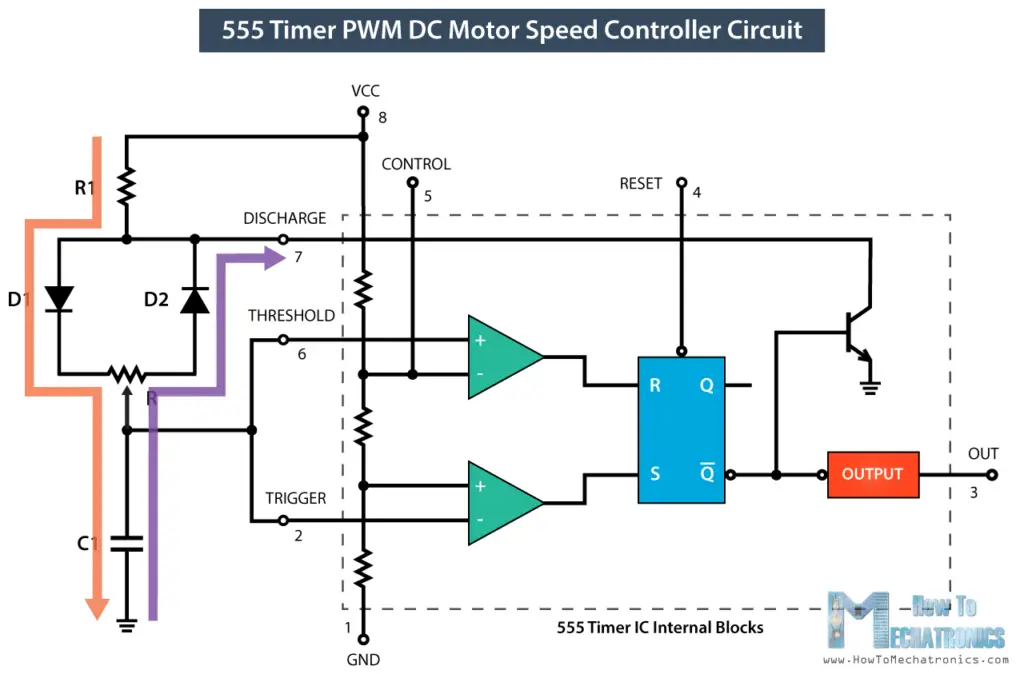

Timer 555 jest zdolny do generowania sygnału PWM, gdy jest ustawiony w trybie astabilnym. Jeśli nie jesteś zaznajomiony z 555 Timerem, możesz sprawdzić mój poprzedni tutorial, w którym szczegółowo wyjaśniłem co jest w środku i jak działa 555 Timer IC.

Oto podstawowy obwód 555 Timera działającego w trybie astabilnym i możemy zauważyć, że wyjście jest WYSOKIE, gdy kondensator C1 jest ładowany przez rezystory R1 i R2.

Z drugiej strony, wyjście układu scalonego jest NISKIE, gdy kondensator C1 rozładowuje się, ale tylko przez rezystor R2. Możemy więc zauważyć, że jeśli zmienimy wartości któregokolwiek z tych trzech elementów, otrzymamy różne czasy włączenia i wyłączenia, lub różny cykl pracy sygnału wyjściowego fali kwadratowej. Łatwym i błyskawicznym sposobem jest zastąpienie rezystora R2 potencjometrem, a dodatkowo dodanie dwóch diod w obwodzie.

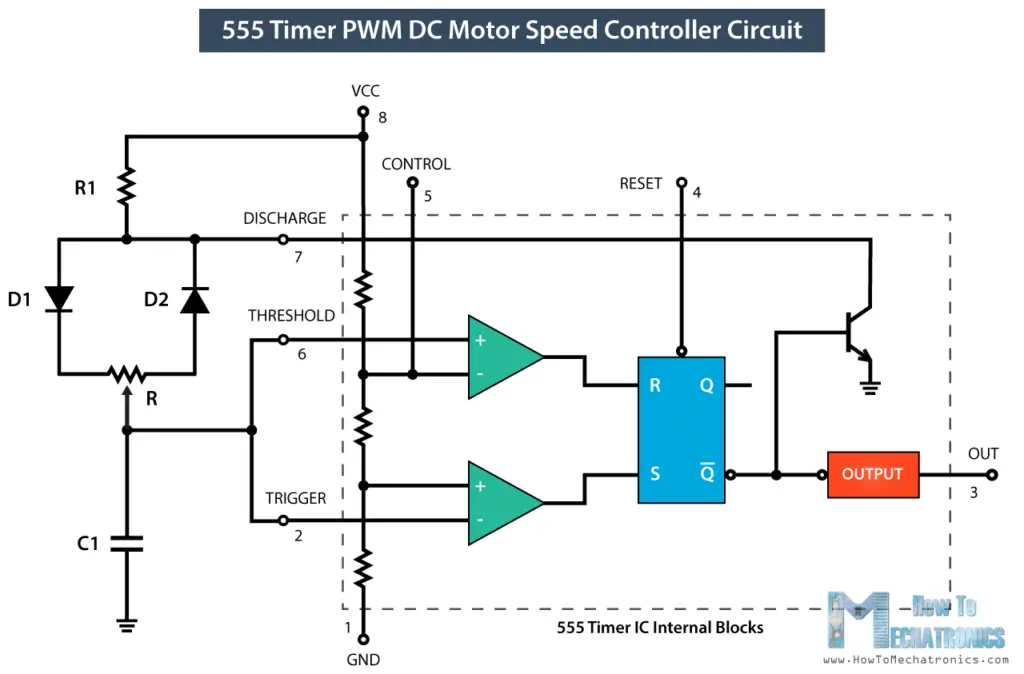

W tej konfiguracji czas On będzie zależał od rezystora R1, lewej strony potencjometru i kondensatora C1, natomiast czas Off będzie zależał od kondensatora C1 i prawej strony potencjometru. Możemy również zauważyć, że w tej konfiguracji okres jednego cyklu, a więc częstotliwość, będzie zawsze taka sama, ponieważ całkowita rezystancja, podczas ładowania i rozładowywania, pozostanie taka sama.

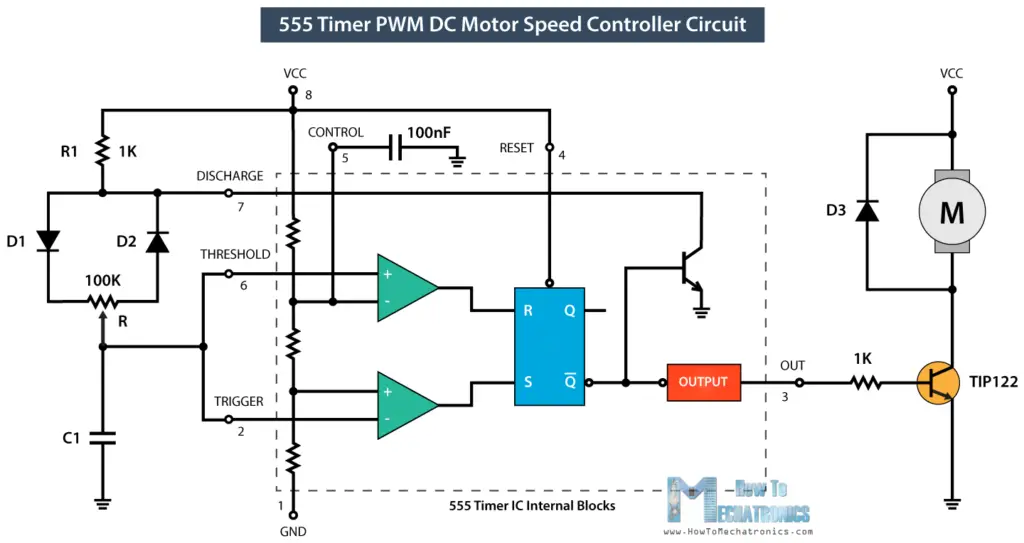

Zwykle rezystancja R1 jest znacznie mniejsza niż rezystancja potencjometru, na przykład 1K w porównaniu do 100K potencjometru. W ten sposób mamy 99% kontroli nad rezystancją ładowania i rozładowywania w układzie. Pin sterujący timera 555 nie jest używany, ale jest podłączony do kondensatora 100nF, aby wyeliminować wszelkie zewnętrzne zakłócenia z tego zacisku. Reset, pin numer 4, jest aktywny niski, więc jest podłączony do VCC w celu zapobieżenia niepożądanemu resetowi wyjścia.

Wyjście timera 555 może zmniejszać lub zwiększać prąd 200mA do obciążenia. Więc jeśli silnik, którym chcemy sterować przekracza tę wartość, musimy użyć tranzystora lub MOSFET do wysterowania silnika. W tym przykładzie użyłem (TIP122) tranzystora Darlingtona, który może obsługiwać prąd do 5A.

Wyjście układu scalonego musi być podłączone do bazy tranzystora przez rezystor, w moim przypadku użyłem rezystora 1k. Aby zapobiec skokom napięcia wytwarzanym przez silnik, musimy użyć diody zwrotnej, która jest podłączona równolegle do silnika.

Projektowanie płytki drukowanej dla kontrolera prędkości PWM silnika DC

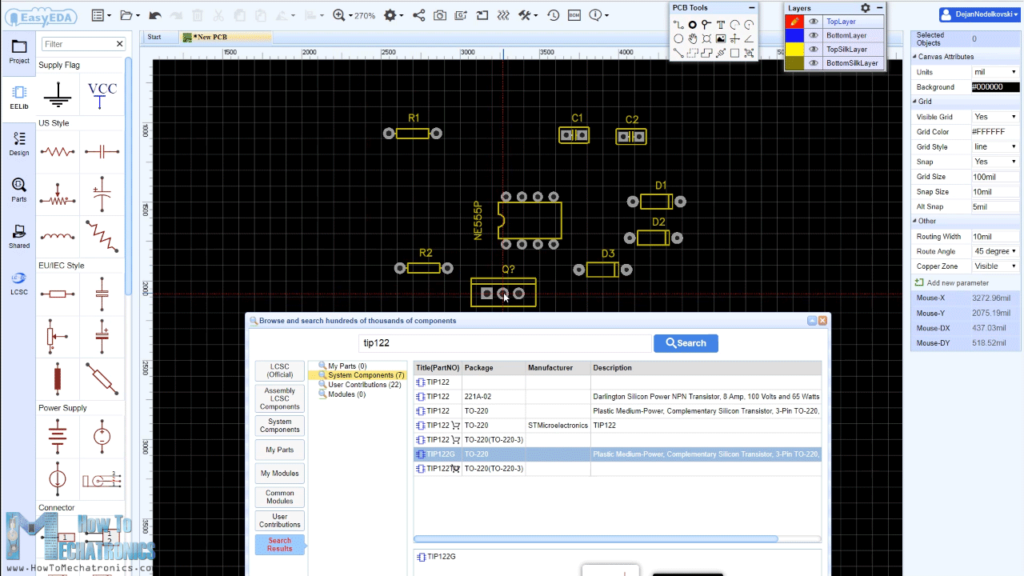

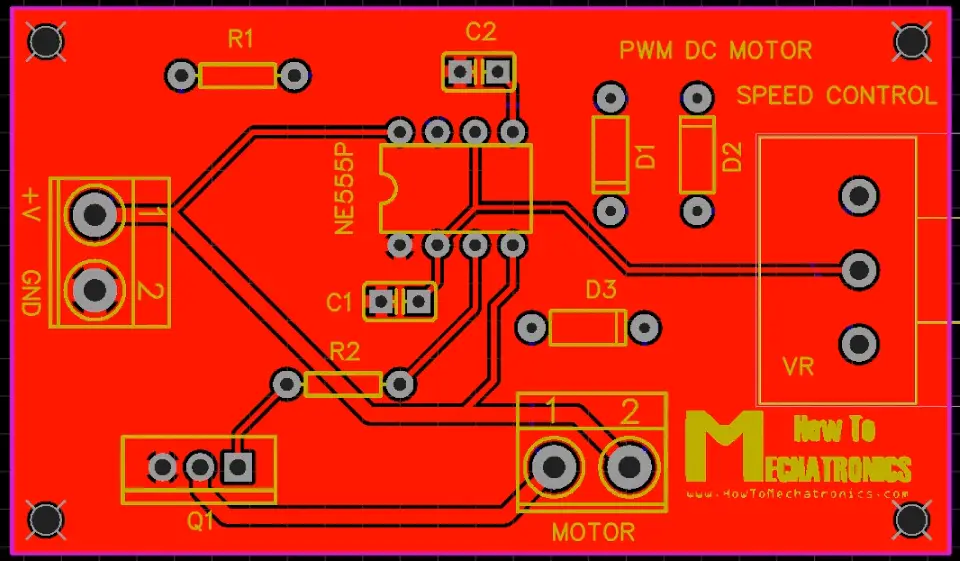

Teraz możemy przejść do zaprojektowania płytki drukowanej dla tego układu. Do tego celu użyję darmowego oprogramowania online EasyEDA. Tutaj możemy zacząć od wyszukiwania i umieszczania komponentów na czystym płótnie. Biblioteka zawiera setki tysięcy komponentów, więc nie miałem żadnego problemu ze znalezieniem wszystkich wymaganych komponentów dla tego obwodu PWM DC Motor Speed Controller.

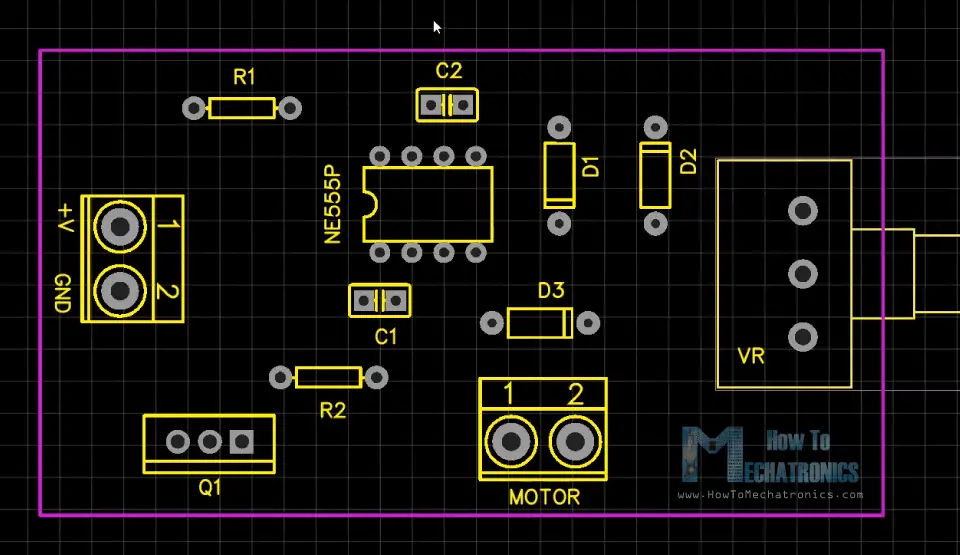

Po wstawieniu komponentów musimy stworzyć zarys płytki i zacząć rozmieszczać komponenty. Dwa kondensatory powinny być umieszczone jak najbliżej czasomierza 555, podczas gdy inne komponenty mogą być umieszczone gdziekolwiek chcemy, ale nadal w logicznym układzie zgodnie ze schematem.

Używając narzędzia do śledzenia musimy połączyć wszystkie komponenty. Narzędzie do śledzenia jest dość intuicyjne i łatwe w obsłudze. Możemy używać zarówno górnej jak i dolnej warstwy do unikania skrzyżowań i skracania ścieżek.

![]()

Pady komponentów, które muszą być podłączone do masy, ustawiamy na masę poprzez zakładkę Pad Properties, gdzie musimy wpisać GND do etykiety „Net”, gdy pad jest zaznaczony.

Możemy użyć warstwy Silk, aby dodać tekst do płytki. Również jesteśmy w stanie wstawić plik graficzny, więc dodaję obraz logo mojej strony internetowej, który ma być wydrukowany na płytce. Na koniec używając narzędzia copper area musimy utworzyć obszar uziemienia PCB.

Pliki projektu EasyEDA można znaleźć tutaj.

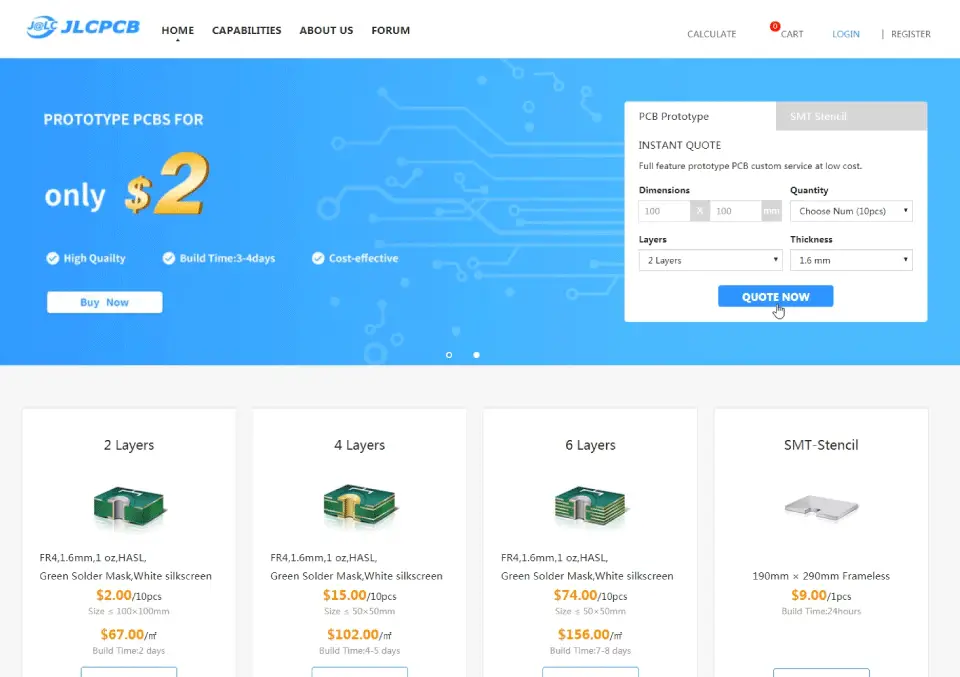

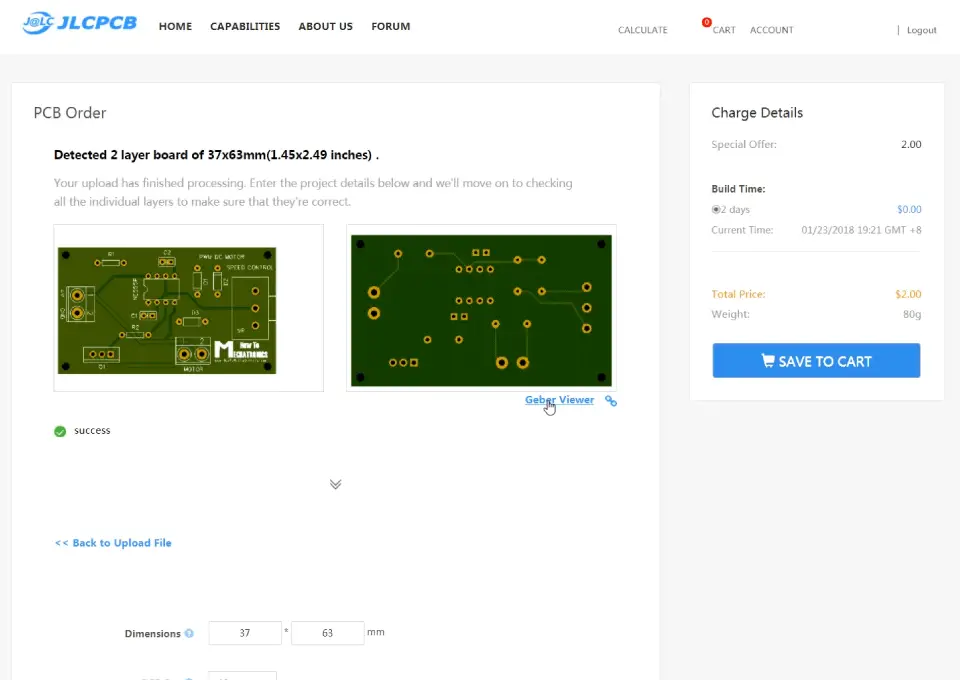

Jak już skończymy z projektem musimy tylko kliknąć przycisk „Gerber output”, zapisać projekt i będziemy mogli pobrać pliki Gerber, które są używane do produkcji PCB. Możemy zamówić płytkę PCB z JLCPCB, które są usługą produkcji PCB dla EasyEDA, a także są sponsorem tego filmu.

W tym miejscu możemy po prostu przeciągnąć i upuścić pobrany plik zip z plikami gerber. Po załadowaniu możemy jeszcze raz przejrzeć nasze PCB w Gerber viewer. Jeśli wszystko jest w porządku, możemy wybrać do 10 płytek PCB i otrzymać je za jedyne 2 dolary.

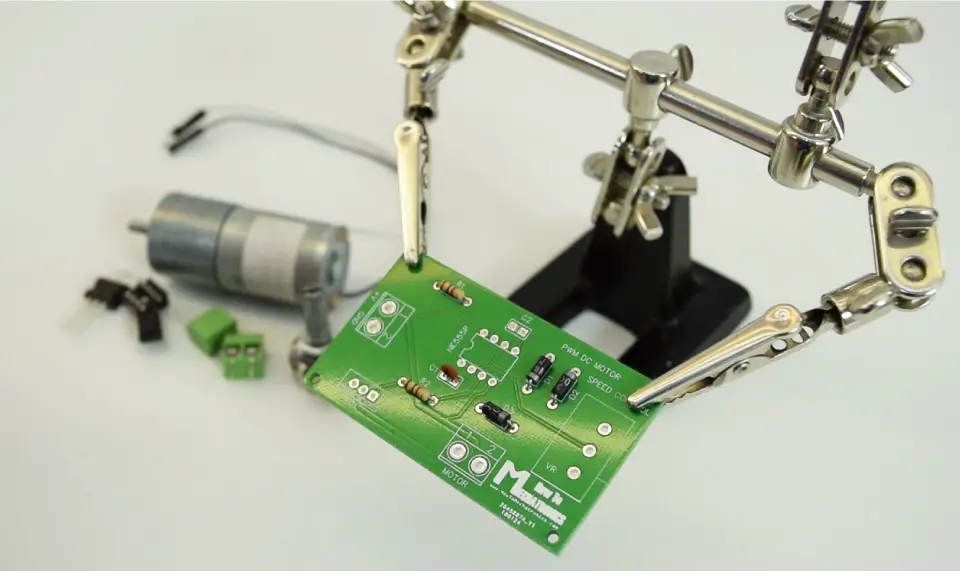

Montaż płytki PCB PWM DC Motor Speed Controller

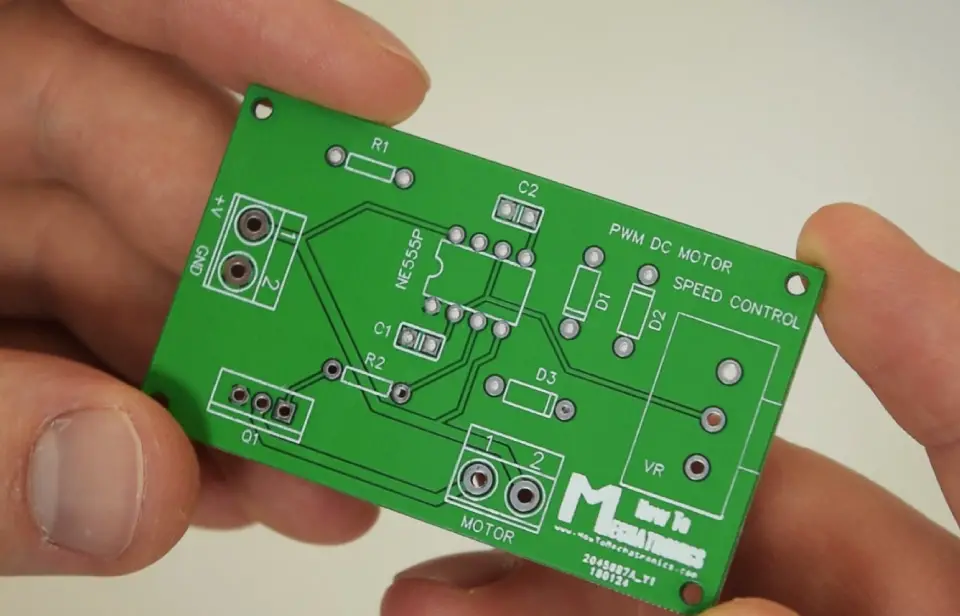

Niemniej jednak, po tygodniu dotarły do nas płytki PCB i muszę przyznać, że to całkiem satysfakcjonujące mieć wyprodukowany własny projekt PCB. Jakość PCB jest świetna i wszystko jest dokładnie takie samo jak w projekcie.

Ok , więc teraz możemy przejść do wstawiania elementów na PCB.

Możesz uzyskać komponenty potrzebne do tego przykładu z poniższych linków:

- NE555P Timer IC…………………………… Amazon / Banggood / AliExpress

- R1 = R2 = 1k Ohm…………………………. Amazon / Banggood / AliExpress

- C1 = C2 = 100nF…………………………….. Amazon / Banggood / AliExpress

- D1 = D2 = D3 = 1N4004…………………. Amazon / Banggood / AliExpress

- Potencjometr = 100k Ohm……………. Amazon / Banggood / AliExpress

- Tranzystor – Darlington TIP122………. Amazon / Banggood / AliExpress

- 2 Block Terminals …………………………. Amazon / Banggood / AliExpress

Ujawnienie: To są linki partnerskie. Jako Amazon Associate zarabiam na kwalifikujących się zakupach.

Najpierw włożyłem mniejsze elementy, rezystory, diody i kondensatory.

Zagiąłem ich wyprowadzenia na drugą stronę, aby pozostały na swoim miejscu, gdy odwrócę płytkę do lutowania. Jeśli chodzi o większe elementy to użyłem taśmy maskującej aby utrzymać je na miejscu podczas odwracania płytki.

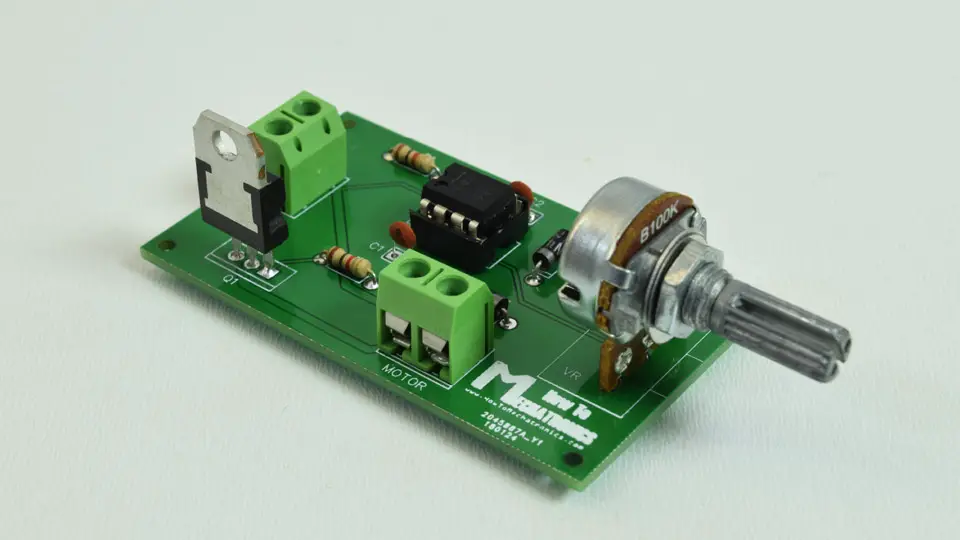

Oto ostateczny wygląd płytki i to co teraz pozostało to podłączenie silnika DC i odpowiedniego zasilania dla niego.

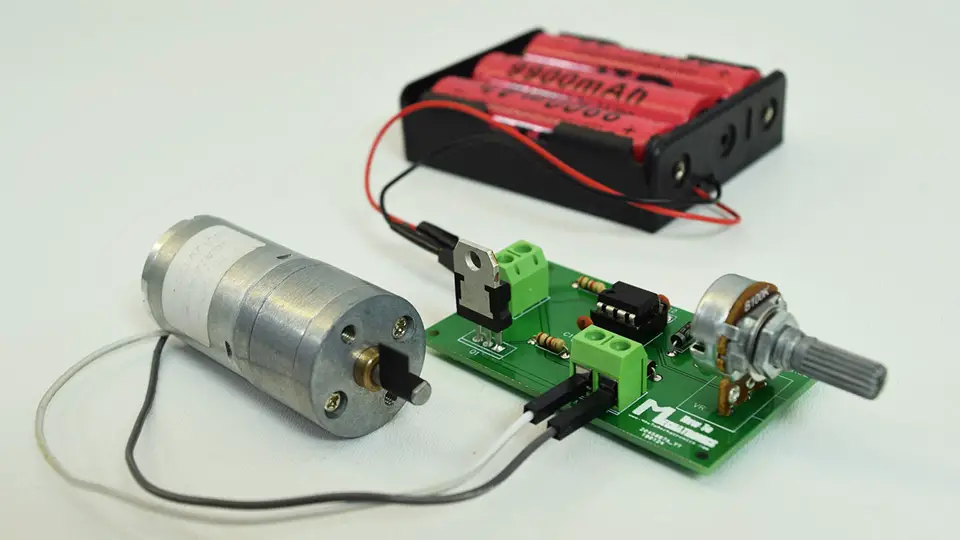

Użyłem silnika DC 12V o wysokim momencie obrotowym, który zasiliłem używając baterii 3.7V Li-ion połączonych szeregowo co daje około 12V. Tak więc teraz używając potencjometru jesteśmy w stanie kontrolować prędkość silnika DC, lub sygnał PWM wytwarzany przez 555 Timer IC.

.