- Wprowadzenie

- Usuwanie supportu

- Standardowe usuwanie podparcia

- Zestaw narzędzi

- Demontaż podpór

- Zestaw narzędzi

- Szlifowanie

- Zestaw narzędzi

- Spawanie na zimno

- Zestaw narzędzi

- Wypełnianie luk

- Zestaw narzędzi

- Polerowanie

- Zestaw narzędzi

- Priming &malowanie

- Zestaw narzędzi

- Wygładzanie pary

- Zestaw narzędzi

- Dipping

- Zestaw narzędzi

- Powłoka epoksydowa

- Zestaw narzędzi

- Metal plating

- Zestaw narzędzi (do domowego galwanizowania)

Wprowadzenie

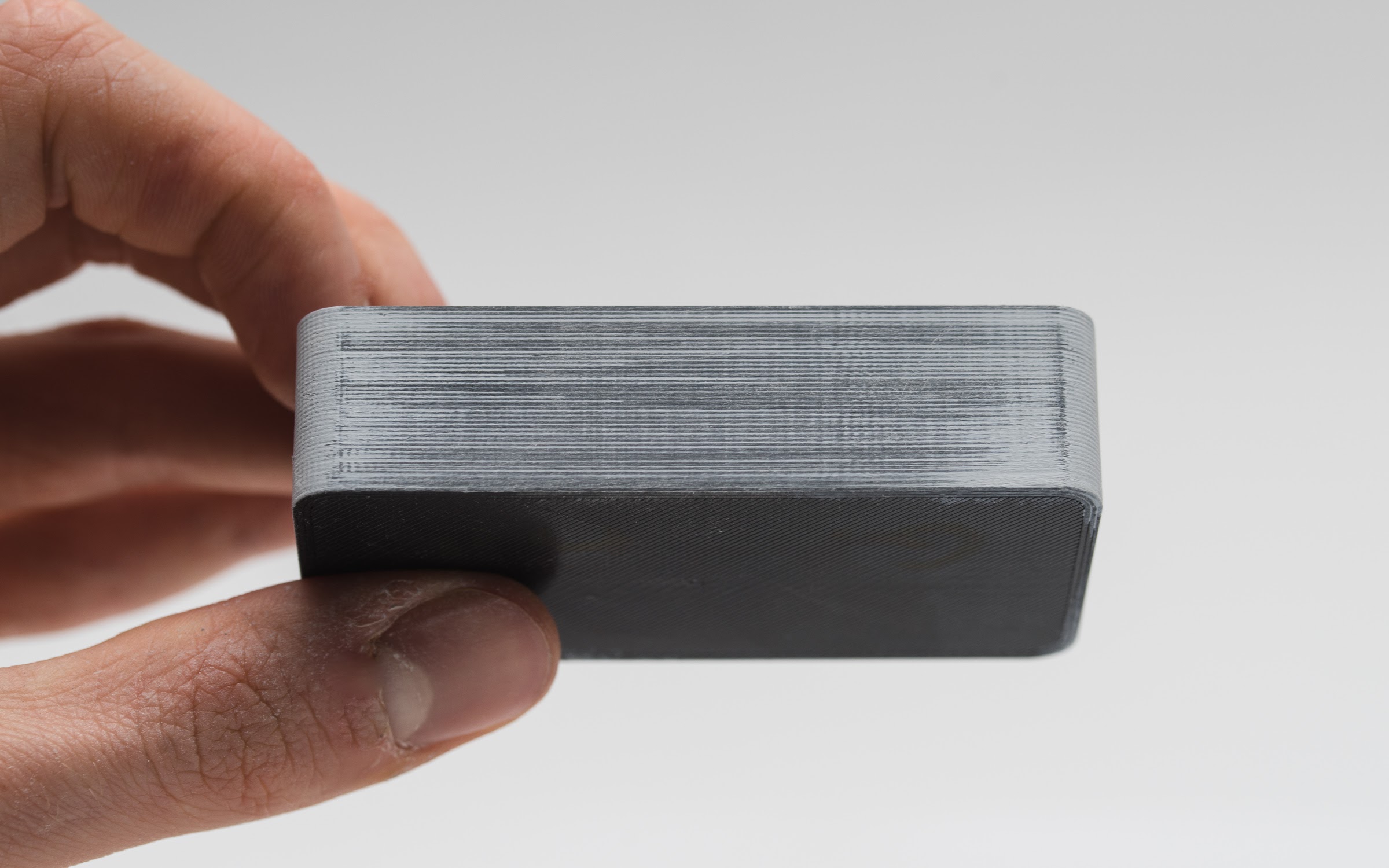

Druk 3D w technologii FDM jest najlepszym rozwiązaniem dla efektywnych kosztowo prototypów produkowanych w krótkim czasie. Linie warstw są zazwyczaj obecne na wydrukach FDM, co sprawia, że post processing jest ważnym krokiem, jeśli wymagana jest gładka powierzchnia. Niektóre metody postprocesowe mogą również dodać wytrzymałość do wydruków, pomagając złagodzić anizotropowe zachowanie części FDM.

W tym artykule omówimy najbardziej powszechne metody postprocesowe FDM.

Ciekawe o koszt i dostępne opcje materiałowe FDM?

Uzyskaj natychmiastową wycenęZobacz wszystkie materiały FDM

Usuwanie supportu

Usuwanie supportu jest zazwyczaj pierwszym etapem post-processingu dla każdej technologii druku 3D, która wymaga supportu do dokładnej produkcji części. Podpory mogą być ogólnie podzielone na 2 kategorie: standardowe i rozpuszczalne. W przeciwieństwie do innych metod postprocesowych omawianych w tym artykule, usunięcie wsparcia jest obowiązkowym wymogiem i nie powoduje poprawy wykończenia powierzchni.

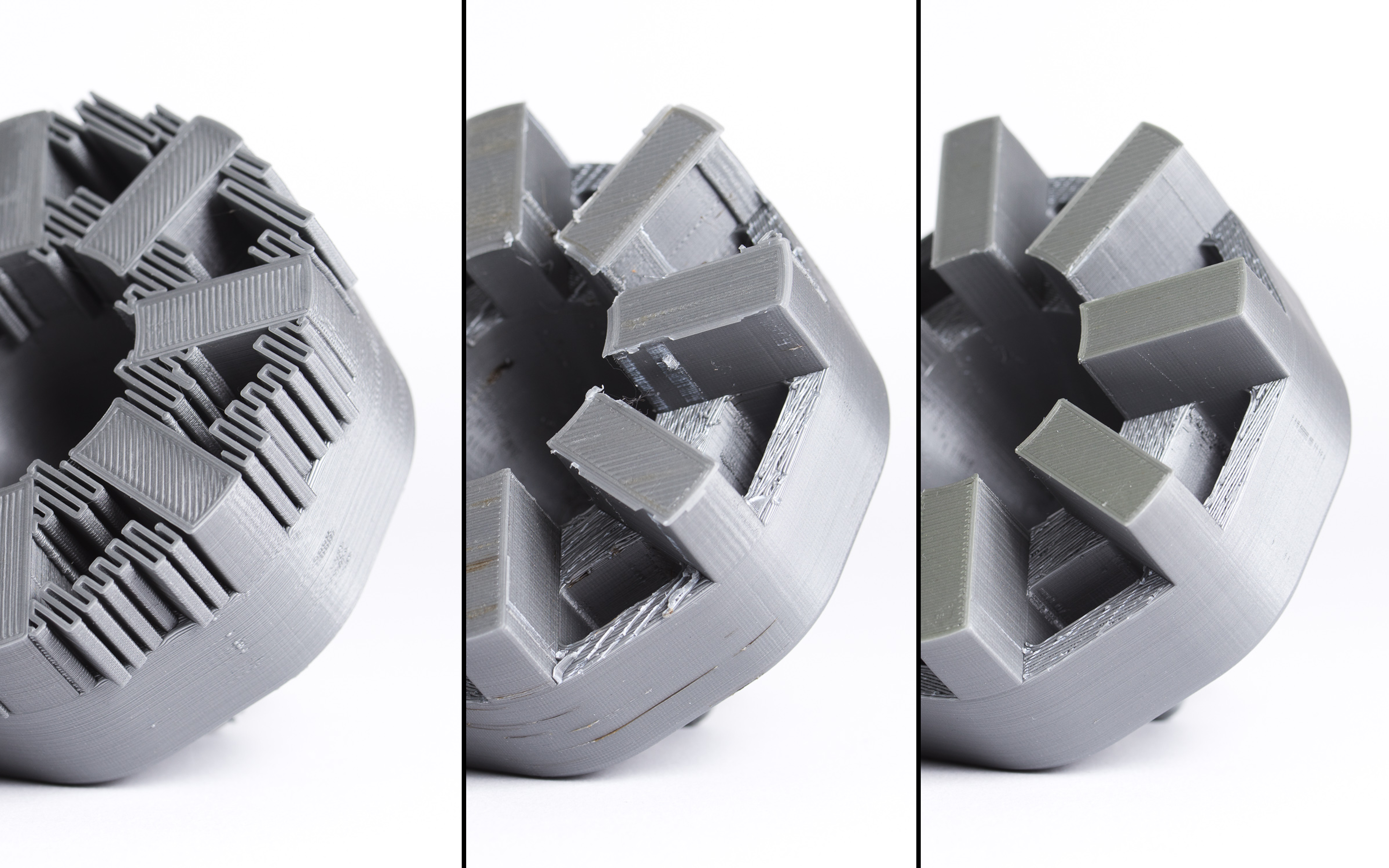

Standardowe usuwanie podparcia

Zestaw narzędzi

- Szczypce do usuwania igieł

- Zestaw frezów dentystycznych

Proces: Materiał podporowy można na ogół usunąć z wydruku przy niewielkim wysiłku, a czyszczenie materiału podporowego w trudno dostępnych miejscach (jak otwory lub zagłębienia) można osiągnąć za pomocą frezów dentystycznych i szczypiec igłowych. Dobrze umieszczone struktury podporowe i właściwa orientacja wydruku mogą znacznie zmniejszyć estetyczny wpływ materiału podporowego na końcowy wydruk.

Pros

Konsekwencje

| Wykończenie | ★ ☆ ☆ ☆ ☆ |

| Tolerancje | ★ ★ ☆ ☆ ☆ |

| Szybkość | ★ ★ ★ ★ ☆ |

| Nadaje się do | Wszystkich tworzyw termoplastycznych FDM |

Demontaż podpór

Zestaw narzędzi

- Odporny na działanie rozpuszczalnikówBezpieczny pojemnik

- Rozpuszczalnik

- Czyszczarka ultradźwiękowa (opcjonalnie)

Proces: Standardowe rozpuszczalne materiały podporowe są usuwane z wydruku poprzez umieszczenie wydruku w kąpieli z odpowiednim rozpuszczalnikiem do momentu rozpuszczenia się materiału podporowego. Podpora jest zwykle drukowana w:

- HIPS (zwykle związany z ABS)

- PVA (zwykle związany z PLA)

- HydroFill

Szklane pojemniki do przechowywania, takie jak słoik typu mason, są doskonałymi naczyniami do rozpuszczania z Limonene. Do rozpuszczania w wodzie, każdy nieporowaty pojemnik będzie działał. Dla wydruków HIPS/ABS, kąpiel w proporcji 1:1 (R)-(+)-limonenu i alkoholu izopropylowego działa bardzo dobrze w celu szybkiego usunięcia wsparcia. Wiele innych materiałów podporowych, takich jak PVA (używany z PLA) i HydroFill (PLA i ABS), po prostu rozpuszcza się w zwykłej wodzie.

Pro-wskazówka: Przyspiesz czas rozpuszczania rozpuszczalnego materiału podporowego, używając myjki ultradźwiękowej i zmieniając roztwór rozpuszczalnika, gdy nasyci się on rozpuszczonym materiałem podporowym. Użycie ciepłego (nie gorącego) rozpuszczalnika również przyspieszy czas rozpuszczania, jeśli myjka ultradźwiękowa nie jest dostępna.

Pros

Konsekwencje

| Wykończenie | ★ ★ ☆ ☆ |

| Tolerancje | ★ ★ ☆ ☆ ☆ |

| Szybkość | ★ ★ ★ ☆ |

| Nadaje się do | Wszystkich termoplastów FDM |

Szlifowanie

Zestaw narzędzi

- 150, 220, 400, 600, 1000 i 2000 ziarnistości papieru ściernego

- Szmatka

- Szczoteczka do zębów

- Mydło

- Maska na twarz

Proces: Po usunięciu lub rozpuszczeniu podpór można przystąpić do szlifowania, aby wygładzić część i usunąć wszelkie oczywiste skazy, takie jak plamy lub ślady podpór. Ziarnistość początkowa papieru ściernego zależy od wysokości warstwy i jakości wydruku; dla wysokości warstwy 200 mikronów i niższych, lub wydruków bez skaz, szlifowanie można rozpocząć od ziarnistości 150. W przypadku widocznych skaz lub wydruków o wysokości warstwy 300 mikronów lub wyższej, należy rozpocząć szlifowanie od ziarnistości 100.

Szlifowanie należy rozpocząć od ziarnistości 2000, stosując się do powszechnie przyjętej gradacji (od ziarnistości 220, poprzez 400, 600, 1000 i 2000). Zaleca się szlifowanie wydruku na mokro od początku do końca, aby zapobiec uszkodzeniu części przez tarcie i nagromadzenie ciepła oraz aby utrzymać papier ścierny w czystości. Wydruk powinien być czyszczony szczoteczką do zębów i wodą z mydłem, a następnie lepką szmatką, pomiędzy kolejnymi gradacjami szlifowania, aby zapobiec gromadzeniu się kurzu i „zbrylaniu”. Części FDM mogą być szlifowane do 5000 ziarna, aby osiągnąć gładkie, błyszczące wykończenie.

Pro-tip: Zawsze szlifuj małymi okrężnymi ruchami równomiernie na całej powierzchni części. Może być kuszące, aby szlifować prostopadle do warstw wydruku, a nawet równolegle do warstw wydruku, ale może to spowodować „okopy”, aby utworzyć część. Jeśli część odbarwia się lub jeśli jest wiele małych zadrapań od szlifowania, można użyć pistoletu termicznego, aby delikatnie ogrzać wydruk i zmiękczyć powierzchnię na tyle, aby „rozluźnić” niektóre z wad.

Pros

Konsekwencje

| Wykończenie | ★ ★ ★ ★ ☆ |

| Tolerancje | ★ ★ ★ ☆ ☆ |

| Szybkość | ★ ★ ☆ ☆ ☆ |

| Przystosowane do | Wszystkich Tworzywa termoplastyczne FDM |

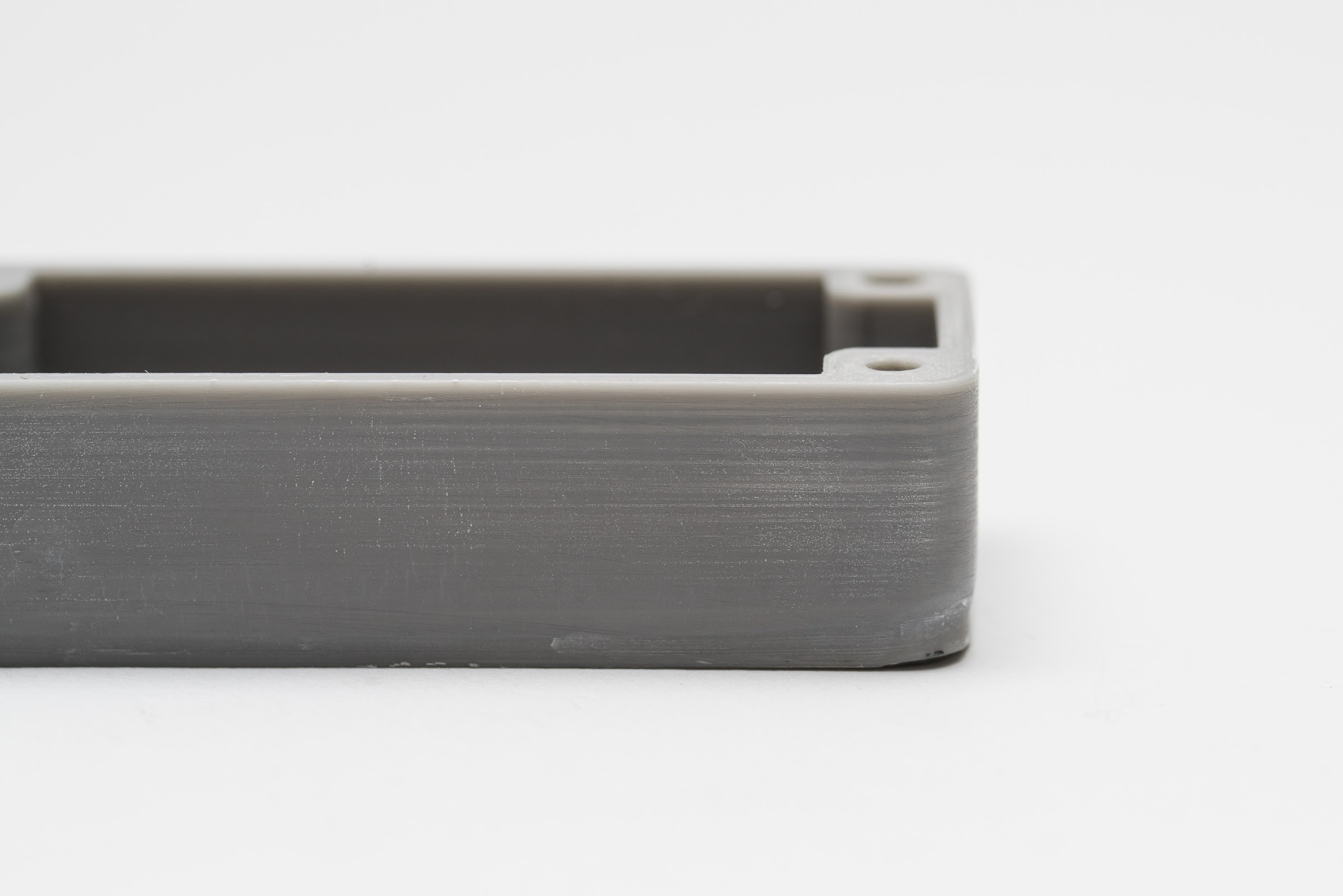

Spawanie na zimno

Zestaw narzędzi

- Aceton

- Aplikator pianki

Proces: Gdy rozmiar wydruku przekracza maksymalną objętość drukarki, projekt jest często dzielony na mniejsze części i składany razem po wydrukowaniu. Dla PLA i innych materiałów, montaż może być wykonany przy użyciu Bond-O lub odpowiedniego kleju (wybór kleju będzie zależał od tworzywa). Dla ABS, wieloczęściowe zespoły mogą być „zespawane” razem przy użyciu acetonu. Współpracujące powierzchnie muszą być lekko posmarowane acetonem i mocno przytrzymane razem, lub zaciśnięte, jeśli to możliwe, aż większość acetonu wyparuje. W tym momencie, dwie części są chemicznie związane ze sobą.

Pro-tip: Zwiększenie powierzchni acetonu kontaktuje zwiększy wytrzymałość stawu. Można to zrobić poprzez włączenie do projektu połączeń blokujących.

Pros

Konsekwencje

| Wykończenie | ★ ★ ☆ ☆ ☆ |

| Tolerancje | ★ ☆ ☆ ☆ |

| Szybkość | ★ ★ ★ ★ ★ |

| Nadaje się do | ABS |

Wypełnianie luk

Zestaw narzędzi

- Żywica epoksydowa (tylko do małych szczelin)

- Wypełniacz Autobody (do dużych pustych przestrzeni i łączenia)

- Włókno ABS &aceton (tylko do małych pustych przestrzeni i wydruków ABS)

.

Proces: Po szlifowaniu wydruku, lub rozpuszczeniu rozpuszczalnych podpór, nie jest rzadkością, że na wydruku pojawiają się szczeliny. Podczas drukowania, luki powstają, gdy warstwy są niekompletne z powodu ograniczeń ścieżki narzędzia i są często nieuniknione. Małe szczeliny i puste przestrzenie mogą być łatwo wypełnione epoksydem (jak XTC-3D) i mogą nie wymagać dodatkowej obróbki. Duże szczeliny lub zagłębienia powstałe w wyniku łączenia elementów wielodrukowych można z powodzeniem wypełnić wypełniaczem Autobody, który po wyschnięciu będzie wymagał dodatkowego szlifowania. Autobody filler jest doskonałym wypełniaczem, który po całkowitym utwardzeniu może być łatwo szlifowany i malowany. Jest on również bardzo mocny i nie osłabia plastiku w otaczającym obszarze; odwrotnie, elementy połączone z wypełniaczem do karoserii lub wypełnione puste przestrzenie są mocniejsze niż rodzimy plastik.

Szkody w druku ABS mogą być również wypełnione przez utworzenie zawiesiny z filamentu ABS i acetonu, który chemicznie reaguje z drukiem ABS i wnika w puste przestrzenie na powierzchni. Stosunek 1 część ABS do 2 części acetonu jest zalecany i nie wpłynie znacząco na wykończenie powierzchni wokół szczeliny, jeśli zostanie prawidłowo zastosowany.

Pro-tip: Jeśli szczeliny są widoczne w druku przed szlifowaniem, wypełnij je Bond-O lub epoksydem, a następnie szlifuj po wyschnięciu. To znacznie zmniejszy całkowitą ilość czasu wymaganą do uzyskania gładkiej powierzchni.

Pros

Konsekwencje

| Wykończenie | ★ ★ ☆ ☆ ☆ |

| Tolerancje | ★ ★ ★ ☆ ☆ |

| Szybkość | ★ ★ ☆ ☆ |

| Dostosowane do | Wszystkich tworzyw FDM tworzyw termoplastycznych |

Polerowanie

Zestaw narzędzi

- Masa polerska do tworzyw sztucznych

- 2000 Ziarnistość papieru ściernego

- Szmatka

- Szczoteczka do zębów

- Kółko do polerowania lub ściereczka z mikrofibry

Proces: Po szlifowaniu wydruku, można zastosować politurę do tworzyw sztucznych, aby nadać standardowym tworzywom termoplastycznym, takim jak ABS i PLA, lustrzane wykończenie powierzchni. Po przeszlifowaniu odbitki do 2000-grit, wytrzyj nadmiar pyłu z odbitki za pomocą lepkiej szmatki, a następnie wyczyść odbitkę w ciepłej kąpieli wodnej za pomocą szczoteczki do zębów. Pozostaw odbitkę do całkowitego wyschnięcia, a następnie wypoleruj ją za pomocą tarczy polerskiej lub ręcznie ściereczką z mikrofibry i plastikowym środkiem polerskim, takim jak Blue Rouge. Blue Rogue jest rodzajem pasty jubilerskiej, przeznaczonej specjalnie do tworzyw sztucznych i syntetyków, która nadaje powierzchni długotrwały połysk. Inne pasty do polerowania plastiku, takie jak te do reflektorów samochodowych, działają równie dobrze, ale niektóre z nich mogą zawierać substancje chemiczne, które mogą uszkodzić materiał drukowany.

Pro-tip: Do polerowania małych wydruków należy zamocować tarczę polerską do narzędzia Dremel o zmiennej prędkości (lub innego narzędzia obrotowego, takiego jak wiertarka). Do większych, bardziej wytrzymałych wydruków można użyć szlifierki stołowej wyposażonej w tarczę polerską, ale należy się upewnić, że wydruk nie pozostanie zbyt długo w jednym miejscu. Może to spowodować stopienie plastiku z powodu tarcia.

Pros

Cons

| Wykończenie | ★ ★ ★ ★ ★ |

| Tolerancje | ★ ★ ★ ☆ ☆ |

| Szybkość | ★ ★ ☆ ☆ ☆ |

| Nadaje się do | Wszystkich tworzyw termoplastycznych FDM |

Priming &malowanie

Zestaw narzędzi

- Szmatka do tapet

- Szczoteczka do zębów

- 150, 220, 400 i 600 ziarnistości papieru ściernego

- Podkład plastikowy w aerozolu

- Farba nawierzchniowa

- Patyczki do polerowania

- Papier polerski

- Taśma maskująca (tylko jeśli ma być używanych wiele kolorów)

- Rękawiczki nitrylowe &odpowiednia maska

Proces: Po odpowiednim przeszlifowaniu odbitki (do malowania wystarczy przejść do 600 grit), można ją zagruntować. Gruntowanie powinno być wykonane w dwóch warstwach, przy użyciu podkładu w aerozolu. Podkład w aerozolu przeznaczony do malowania modeli zapewni równomierne pokrycie i będzie na tyle cienki, że nie zasłoni szczegółów odbitki przed rozpoczęciem malowania. Grube podkłady, takie jak te, które można kupić w sklepie z narzędziami, mogą się zbrylać i wymagać znacznego szlifowania. Rozpylić pierwszą warstwę w krótkich szybkich pociągnięć, około 15 – 20 cm od części, aby uniknąć gromadzenia się podkładu. Pozostaw podkład do wyschnięcia, a następnie zeszlifuj wszelkie niedoskonałości papierem ściernym o ziarnistości 600. Nałóż ostatnią warstwę podkładu lekkimi, szybkimi pociągnięciami, ponownie zachowując szczególną ostrożność, aby zapobiec gromadzeniu się podkładu.

Po zakończeniu gruntowania można przystąpić do malowania. Malowanie może być wykonane przy użyciu farb akrylowych i pędzli, ale użycie aerografu lub pojemnika z aerozolem zapewni gładsze wykończenie powierzchni. Farba w aerozolu ze sklepu jest gęstsza w lepkości i trudniejsza do kontrolowania, dlatego należy używać farb przeznaczonych specjalnie do malowania modeli. Zagruntowana powierzchnia powinna być wypolerowana i wypolerowana (sztyfty do polerowania i polerowania używane w salonach paznokci można kupić w internecie i doskonale nadają się do tego zastosowania), a następnie wyczyszczona za pomocą lepkiej szmatki. Pomaluj model używając bardzo lekkich warstw; pierwsze kilka warstw będzie wyglądało na półprzezroczyste. Gdy farba utworzy nieprzezroczystą warstwę (zazwyczaj po 2-4 warstwach), pozostaw model na 30 minut, aby farba mogła zastygnąć. Delikatnie wypoleruj warstwę farby za pomocą patyczków do paznokci, i wykonaj ten proces dla każdego pożądanego koloru (polerowanie między każdą warstwą farby).

Części modelu mogą być zamaskowane taśmą malarską, aby zachować kolor podkładu, jeśli chcesz. Gdy wszystkie warstwy farby są kompletne, usuń maski i wypoleruj farbę używając papieru polerskiego. Papier polerski, taki jak 3M lub Zona, może być zakupiony w różnych ziarnistościach i jest stosunkowo nowym produktem. Można go kupić w pakiecie z wielu sprzedawców internetowych i daje farby, jak również top-coats, połysk, który w przeciwnym razie nie może być łatwo osiągnąć. Zastosuj 1-2 warstwy lakieru nawierzchniowego, aby chronić farbę i pozostawić do całkowitego wyschnięcia. Lakier nawierzchniowy powinien być dobrany zgodnie z zaleceniami producenta stosowanej farby. Niezgodne warstwy lakieru nawierzchniowego i farby mogą zrujnować pracę, więc bardzo ważne jest, aby zgodność była zapewniona.

Pro-tip: Kiedy używasz farby w aerozolu, nie potrząsaj puszką! Celem jest wymieszanie pigmentu lub podkładu bez wstrząsania propelentem, co spowoduje powstawanie pęcherzyków w sprayu. Zamiast tego, wiruj puszką przez 2-3 minuty; perełka mieszająca powinna toczyć się jak marmur zamiast grzechotać.

Pros

Konsekwencje

| Wykończenie | ★ ★ ★ ★ |

| Tolerancje | ★ ★ ☆ ☆ |

| Szybkość | ★ ☆ ☆ ☆ ↪So_2362> |

| Nadaje się do | Wszystkich tworzyw termoplastycznych FDM |

Wygładzanie pary

Zestaw narzędzi

- Szmatka

- Odporny na rozpuszczalniki pojemnik

- Rozpuszczalnik

- Ręczniki papierowe

- Folia aluminiowa (lub inny materiał odporny na rozpuszczalniki)odporny na rozpuszczalniki)

- maska na twarz &rękawiczki odporne na chemikalia

Proces: Wyścielić wybrany pojemnik ręcznikami papierowymi wzdłuż dna i w górę ścian bocznych, jeśli to możliwe. Ważne jest, aby opary nie zagrażały samej komorze, a komora mogła być szczelnie zamknięta. Zalecane są pojemniki szklane i metalowe. Wlać wystarczającą ilość rozpuszczalnika, aby zwilżyć, ale nie nasączyć, ręczniki papierowe; powinno to również pomóc ręcznikom przylegać do ścian bocznych pojemnika. Aceton jest dobrze znany z możliwości wygładzania ABS. Dla PLA, wygładzanie jest możliwe przy użyciu różnych rozpuszczalników (THF lub MEK działają przyzwoicie), ale ogólnie trudniej jest uzyskać gładką powierzchnię w porównaniu do ABS. Podczas pracy z jakimkolwiek rozpuszczalnikiem, proszę sprawdzić przepisy bezpieczeństwa dotyczące danego środka chemicznego i zawsze stosować odpowiednie środki ostrożności. Mała „tratwa” z folii aluminiowej, lub innego materiału odpornego na rozpuszczalniki, powinna być umieszczona w środku pojemnika wyłożonego ręcznikiem papierowym. Umieścić druk na tratwie (z dowolną stroną wybraną jako dolną spoczywającą na tratwie) i zamknąć pokrywę pojemnika. Polerowanie parowe będzie trwało różną ilość czasu, więc należy okresowo sprawdzać odbitkę. Można użyć ciepła, aby zwiększyć szybkość polerowania, ale należy uważać, aby zapobiec gromadzeniu się potencjalnie wybuchowych oparów.

Podczas wyjmowania wydruku z komory należy starać się unikać dotykania wydruku, pozostawiając go na tratwie i wyjmując oba elementy z pojemnika. Wszystkie miejsca, w których druk został dotknięty, będą miały niedoskonałości powierzchni, ponieważ zewnętrzna powłoka będzie półrozpuszczona. Pozwól, aby wydruk w pełni odgazował wszelkie pozostałości rozpuszczalnika przed przystąpieniem do jego obsługi.

UWAGA: Wiele rozpylonych i/lub rozpylonych rozpuszczalników jest łatwopalnych/wybuchowych, a opary rozpuszczalnika mogą być szkodliwe dla zdrowia ludzkiego. Zachowaj szczególną ostrożność podczas podgrzewania rozpuszczalników i zawsze wygładzaj wydruki/ przechowuj rozpuszczalnik w dobrze wentylowanym pomieszczeniu.

Pros

Konsekwencje

| Wykończenie | ★ ★ ★ ★ ☆ |

| Tolerancje | ★ ★ ☆ ☆ ☆ |

| Szybkość | ★ ★ ☆ ☆ |

| Nadaje się do | ABS (czasami PLA) |

Dipping

Zestaw narzędzi

- Solvent-bezpieczny pojemnik

- Rozpuszczalnik

- Hak na oko lub mała śruba

- Drut rzeźbiarski lub krajobrazowy o dużej wytrzymałości

- Pręt lub stojak do suszenia

- Maska na twarz &rękawiczki chemoodporne

Proces: Upewnij się, że pojemnik, który ma być użyty jest wystarczająco szeroki i głęboki, aby pomieścić odbitkę i rozpuszczalnik. Napełnić pojemnik odpowiednią ilością rozpuszczalnika, uważając, aby zminimalizować rozpryskiwanie. Podobnie jak w przypadku wygładzania parowego, do zanurzania ABS należy używać acetonu, a do zanurzania PLA można użyć MEK lub THF. PLA jest dość odporny na wygładzanie rozpuszczalnikiem, więc osiągnięcie pożądanego rezultatu może wymagać kilku prób. Przygotuj odbitkę do zanurzania wkręcając haczyk z oczkiem lub małą śrubkę w niewidoczną powierzchnię odbitki. Przewlecz drut przez ucho haczyka lub wokół śruby, tak aby można było opuścić odbitkę do kąpieli za pomocą drutu. Jeżeli drut jest zbyt cienki, nie będzie w stanie przeciwdziałać pływalności odbitki i sprawi, że właściwe zanurzenie będzie bardzo trudne.

Po przygotowaniu odbitki szybko zanurz cały obiekt w rozpuszczalniku na nie więcej niż kilka sekund, używając drutu. Wyjąć odbitkę i zaczepić drut o pręt do suszenia lub stojak, aby rozpuszczalnik mógł całkowicie odparować z powierzchni. Druk można delikatnie wstrząsnąć po wyjęciu, aby ułatwić suszenie i zapewnić, że rozpuszczalnik nie zgromadzi się w zagłębieniach na powierzchni.

Pro-tip: Jeżeli po wyschnięciu druk ma nieprzezroczysty, białawy kolor, można go zawiesić na jakiś czas nad kąpielą rozpuszczalnika, aby umożliwić parującym oparom rozpuszczalnika lekkie rozpuszczenie powierzchni. Przywróci to kolor druku i zapewni błyszczącą warstwę zewnętrzną.

Pros

Konsekwencje

| Wykończenie | ★ ★ ★ ★ ☆ |

| Tolerancje | ★ ☆ ☆ ☆ ☆ |

| Szybkość | ★ ★ ★ ★ ☆ |

| Dostosowane dla | ABS (czasami PLA) |

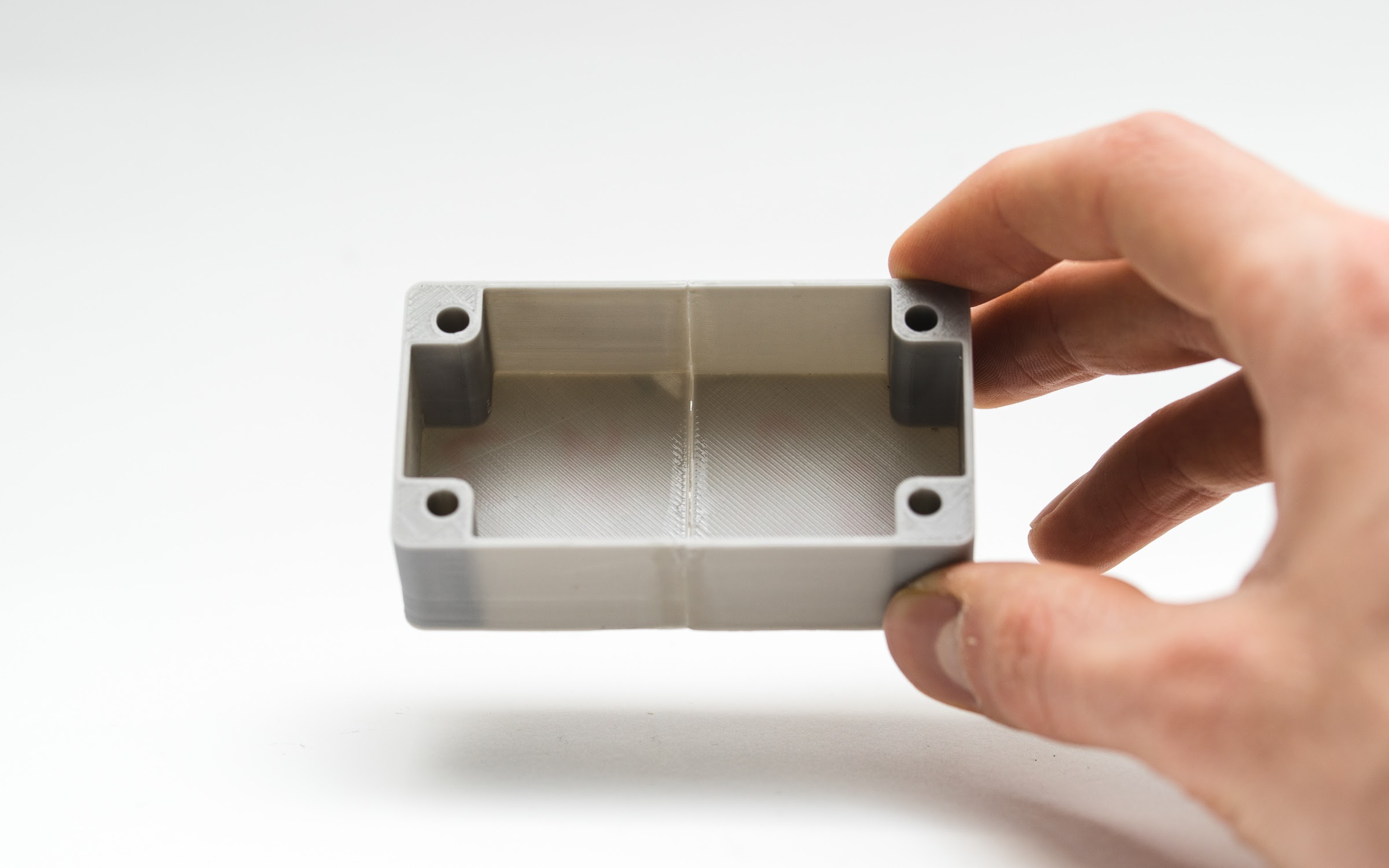

Powłoka epoksydowa

Zestaw narzędzi

- 2-częściowa żywica epoksydowa (taka jak XTC-3D)

- Aplikator z pędzlem do piany

- Pojemnik do mieszania

- Papier ścierny o ziarnistości 1000 lub wyższej

Proces: Po oszlifowaniu odbitki (szlifowanie najpierw da lepsze efekty końcowe), całkowicie oczyść odbitkę za pomocą lepkiej szmatki. Wymieszaj odpowiedni stosunek żywicy do utwardzacza, jak podano w instrukcji do żywicy, upewniając się, że wszystko jest dokładnie odmierzone. Żywice epoksydowe są egzotermiczne podczas mieszania, dlatego należy unikać pojemników szklanych i pojemników wykonanych z materiałów o niskiej temperaturze topnienia. Zalecane są pojemniki przeznaczone specjalnie do mieszania żywic epoksydowych. Niewłaściwe proporcje wydłużą czas schnięcia, a epoksyd może nigdy nie utwardzić się w pełni, dając w efekcie „lepkie” wykończenie. XTC-3D jest specjalistyczną powłoką przeznaczoną do druku 3D, ale każda 2-częściowa żywica epoksydowa będzie dobrze działać w tym zastosowaniu, o ile zostanie odpowiednio przygotowana. Dokładnie wymieszaj żywicę z utwardzaczem zgodnie z instrukcją, stosując płynne obroty, aby zminimalizować ilość pęcherzyków powietrza wprowadzanych do systemu. Niewielka ilość epoksydu pokonuje długą drogę, a czas pracy większości epoksydów wynosi tylko 10-15 minut, więc należy to odpowiednio zaplanować.

Nałóż pierwszą warstwę epoksydu za pomocą aplikatora piankowego i postaraj się zminimalizować gromadzenie się płynu na wszelkich zagłębionych powierzchniach lub detalach wydruku. Gdy nadruk jest już wystarczająco pokryty, pozostaw epoksyd do całkowitego utwardzenia zgodnie z instrukcjami producenta. Pierwsza warstwa może wystarczyć do wygładzenia wydruku, ale aby uzyskać optymalne wykończenie, wydruk należy lekko przeszlifować drobnym papierem ściernym (o ziarnistości 1000 lub wyższej), aby usunąć wszelkie niedoskonałości. Usuń pył za pomocą lepkiej szmatki i nałóż drugą warstwę epoksydu, stosując tę samą procedurę.

Zalety

Konsekwencje

| Wykończenie | ★ ★ ★ ★ ☆ |

| Tolerancje | ★ ☆ ☆ ☆ ☆ |

| Szybkość | ★ ★ ★ ★ ☆ |

| Suitable for | All FDM thermoplastics |

Metal plating

Niklowany, wydrukowany w technologii FDM element konstrukcyjny pokryty przez Repliform przy użyciu technologii RepliKote.

Zestaw narzędzi (do domowego galwanizowania)

- Roztwór do elektroformowania – Roztwór do elektroformowania można sporządzić przez zmieszanie soli metalu z kwasem i wodą, ale jeśli pomiary nie są dokładne, a jakość składników bardzo wysoka, trudno jest uzyskać profesjonalne wykończenie. Kupipremade rozwiązanie (takie jak rozwiązania Midas) zapewni problemy galwaniczne nie są spowodowane przez rozwiązanie.

- Anoda protektorowa – Materiał anody musi odpowiadać metalu roztworu do galwanizacji, więc jeśli siarczan miedzi jest używany w roztworze, to anoda miedziana musi być używany. Każdy przedmiot wykonany z metalu do galwanizacji może być używany (np. miedź do miedziowania), lub można kupić cienki pasek metalu do galwanizacji, który jest wykonany specjalnie do galwanizacji.

- Farba przewodząca lub grafit z acetonem & – Powierzchnia druku musi być przewodząca dla galwanizacji do pracy, co można osiągnąć za pomocą farby przewodzącej lub roztworu grafitu i acetonu w stosunku 1:1. Farba przewodząca będzie działać dla każdego materiału do drukowania, ale roztwór grafitu z acetonem będzie działać tylko dla ABS.

- Prostownik – Bateria może być używana zamiast prostownika, ale bateria nie jest tak wydajna i nie daje wyników tak szybko lub konsekwentnie jak prostownik. Prostownik jest również bezpieczniejszą opcją, ponieważ można go po prostu obrócić, aby przerwać przepływ prądu podczas galwanizacji.

- Śruba przewodząca lub hak oczkowy

- Nieprzewodzące naczynie

- Zestaw ołowiu

- Nieprzewodzące rękawice i ochronne okulary

- Roztwory do galwanizacji są kwaśne i mogą powodować uszkodzenie oczu w przypadku zachlapania, więc odpowiednie okulary są niezbędne. Mogą one również podrażniać skórę i będą przewodzić ładunek podczas galwanizacji, dlatego przez cały czas należy używać rękawic nieprzewodzących..

Proces: Galwanizacja metali może być wykonana za pomocą galwanizacji w domu, lub w profesjonalnym sklepie. Prawidłowe galwanizacja wymaga dużej wiedzy na temat materiałów, a to, co można zrobić w domu jest ograniczone w porównaniu do tego, co może osiągnąć profesjonalny sklep. Dla doskonałych wykończeń i szerszego zakresu opcji galwanicznych, w tym chromowania, korzystanie z profesjonalnego sklepu jest najlepszą opcją. Dla jasności, proces galwanizacji miedzią zostanie opisany poniżej.

Elektroplastyka w domu może być wykonana przy użyciu miedzi lub niklu jako płyty bazowej, do której inne metale mogą być następnie pokryte. Bardzo ważne jest, aby powierzchnia odbitki była jak najgładsza przed galwanizacją; wszelkie nierówności i linie warstw będą uwydatnione po procesie galwanizacji. Przygotuj oczyszczony i przeszlifowany druk do galwanizacji, pokrywając plastik cienką warstwą wysokiej jakości farby przewodzącej lub roztworem acetonu i grafitu, jeśli druk jest wykonany z ABS. Pozostawić powłokę przewodzącą do całkowitego wyschnięcia, a następnie przeszlifować, jeśli to konieczne, aby zapewnić gładką powierzchnię. Jest niezwykle ważne, aby zminimalizować kontakt z wydrukiem w tym momencie lub nosić rękawiczki, ponieważ oleje ze skóry będą miały wpływ na proces platerowania.

Włóż śrubę lub haczyk na oko w niepozorną powierzchnię wydruku i przymocuj do jednego z przewodów prostownika; będzie on służył jako katoda i musi być podłączony do ujemnego zacisku prostownika. Przymocuj miedzianą anodę do dodatniego zacisku prostownika za pomocą drugiego przewodu zasilającego i napełnij wybrane naczynie taką ilością roztworu do elektroformowania miedzi, aby całkowicie pokryć odbitkę i miedzianą anodę. Włóż anodę do wanny i włącz prostownik. Gdy prostownik jest włączony, włóż wydruk do wanny, upewniając się, że nie styka się on w żadnym punkcie z anodą (Zachowaj szczególną ostrożność na tym etapie, ponieważ gdy wydruk znajdzie się w wannie, system galwaniczny jest pod napięciem i każdy kontakt z roztworem lub anodą/katodą może spowodować obrażenia). Ustaw prostownik zasilania na 1-3 V i pozwól na galwanizowanie do momentu, aż druk zostanie całkowicie pokryty. Napięcie można zwiększyć, aby wydłużyć czas platerowania, ale nie należy przekraczać 5 woltów. Po uzyskaniu zadowalającej powłoki wyłącz prostownik i wyjmij wydruk, a następnie osusz go za pomocą ręcznika z mikrofibry. Po wyschnięciu pokryj wydruk lakierem do metalu, aby zabezpieczyć go przed korozją.

Pros

Konsekwencje

| Wykończenie | ★ ★ ★ ☆ |

| Tolerancje | ★ ★ ★ ☆ ☆ |

| Szybkość | ★ ★ ★ ★ ★ ☆ |

| Suitable for | All FDM thermoplastics |

.