Wiele elektrowni jest zmuszonych przez zmieniające się przepisy dotyczące ochrony środowiska i presję publiczną do modernizacji istniejących obiektów wytwarzających energię elektryczną do systemów zamkniętego obiegu wody chłodzącej lub nawet opcji chłodzenia na sucho, zamiast kontynuowania stosowania wody chłodzącej pochodzącej z rzek lub oceanów. Szczególnie w regionach jałowych nie ma wystarczającej ilości wody, aby jednocześnie zaspokoić potrzeby elektrowni i ludzi. (Patrz POWER, styczeń 2008, „Costlier, scarcer supplies dictate making thermal plants less thirsty.”)

Pragmatyczny deweloper może również wybrać opcję suchego chłodzenia na wczesnym etapie projektu, ponieważ zwiększa ona możliwości lokalizacyjne elektrowni, a jej zastosowanie może znacznie przyspieszyć zatwierdzanie pozwoleń na budowę, ponieważ kwestie wykorzystania wody są usunięte ze stołu. Skrócenie harmonogramu projektu nawet o sześć miesięcy może całkowicie zmienić ekonomikę projektu i z łatwością zrównoważyć zwiększone koszty kapitałowe opcji suchego chłodzenia.

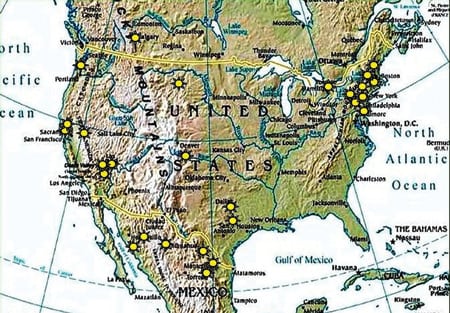

Zastosowanie suchego chłodzenia w USA nie ogranicza się do regionów suchych, ale zostało również określone dla zakładów zlokalizowanych na obszarach wschodnich, północnych i górskich, gdzie woda jest zwykle bardziej obfita (rys. 1). Dlaczego tak jest? W ostatnich latach pojawiło się znacznie więcej powodów do rozważenia suchego chłodzenia w ogóle, a w szczególności skraplacza chłodzonego powietrzem (ACC), niż tylko brak dostępnej wody (patrz pasek boczny). Na przykład, istnieją wyraźne oznaki tego, że chłodzenie suche staje się standardową opcją projektową elektrowni. W rzeczywistości nawet obszary o bogatych zasobach wody – Anglia, Irlandia, Belgia, Luksemburg i północne Włochy (rys. 2) – wprowadzają tę technologię. W rzeczywistości największa elektrownia pracująca w cyklu skojarzonym w Europie ma moc 1200 MW i wykorzystuje skraplacz chłodzony powietrzem.

1. Popularny wybór. Skraplacze chłodzone powietrzem zostały zainstalowane w elektrowniach w całej Ameryce Północnej. Dzięki uprzejmości: SPX Cooling Technologies Inc.

2. Silny rynek europejski. Skraplacz chłodzony powietrzem zastosowano w opalanej gazem 460-MW elektrowni Bruges w Belgii. Dzięki uprzejmości: SPX Cooling Technologies Inc.

Chiny są bardzo zaniepokojone dalszym nadwyrężaniem swoich zasobów wody i przyjęły chłodzenie suche dla wielu swoich nowych elektrowni. W rzeczywistości Chiny zainstalowały skraplacze chłodzone powietrzem w ponad 35 000 MW swojej szybko rozwijającej się floty nowych elektrowni i zdominowały rynek pod względem instalacji w ciągu ostatnich kilku lat (rys. 3). W ciągu ostatnich dwóch lat Chiny kupowały średnio jeden nowy skraplacz miesięcznie dla nowych elektrowni węglowych o typowych mocach 2 x 300-MW lub 2 x 600-MW (rysunek 4).

3. Najbardziej popularny rynek. Ta mapa pokazuje rozkład geograficzny rynku elektrowni wyposażonych w skraplacze chłodzone powietrzem w ciągu ostatnich czterech lat w Europie. Dzięki uprzejmości: SPX Cooling Technologies Inc.

4. Rosnący rynek. Skraplacz chłodzony powietrzem został zainstalowany w chińskiej elektrowni Zhangshan o mocy 2 x 300 MW opalanej węglem kamiennym. Rynek urządzeń do chłodzenia powietrzem w Chinach jest nadal bardzo silny dzięki koncentracji kraju na budowie elektrowni węglowych. Dzięki uprzejmości: SPX Cooling Technologies Inc.

W Chinach, jak również w innych lokalizacjach na całym świecie, miejsce budowy elektrowni nie musi już znajdować się w pobliżu źródła wody, jeśli wybrano ACC. Zamiast tego, lokalizacja może być zoptymalizowana pod kątem linii przesyłowych i linii dystrybucji gazu (dla elektrowni pracujących w cyklu kombinowanym) lub linii kolejowych (dla elektrowni węglowych). W Chinach elektrownie na paliwa stałe są zwykle zlokalizowane w pobliżu kopalni węgla, co tłumaczy ostatnie zainteresowanie tym krajem w zakresie chłodzenia powietrzem.

Wreszcie, koszt gruntu można obniżyć, gdy nie jest wymagana lokalizacja nad jeziorem, rzeką lub oceanem.

Tendencje rynkowe pozytywne

W latach 60. i 90. ubiegłego wieku Europa miała bardzo mały rynek dla dużych i średnich elektrowni. Zamiast tego, polegała na dużych centralnych elektrowniach węglowych i jądrowych. Z kolei konstrukcje z chłodzeniem suchym zyskały popularność na Bliskim Wschodzie, w Chinach, Afryce Południowej i USA, ze względu na brak wody (w kopalniach węgla, na pustyniach lub z innych podobnych powodów). Po 1990 r. światowy rynek suchego chłodzenia zaczął eksplodować i tylko w ciągu ostatnich 13 lat zwiększył się około 20-krotnie (rys. 5).

5. Pękający w szwach. Światowy rynek skraplaczy chłodzonych powietrzem eksplodował w ciągu ostatnich 15 lat. Europejski wzrost można przypisać niedawnemu gwałtownemu wzrostowi liczby nowych elektrowni gazowych pracujących w cyklu kombinowanym. Źródło: SPX Cooling Technologies Inc.

W bardzo krótkiej perspektywie czasowej rynek urządzeń do chłodzenia na sucho będzie prawdopodobnie nadal dość aktywny w Chinach, biorąc pod uwagę ogromne zapotrzebowanie na energię elektryczną tego szybko rozwijającego się kraju. Rozsądny wzrost spodziewany jest również w Europie, ponieważ wiele krajów Unii Europejskiej jest ponownie zainteresowanych zarządzaniem swoimi przyszłymi zasobami wody. Bliski Wschód (obszar Emiratów Arabskich) i Indie z pewnością staną się również dwoma bardzo ważnymi rynkami w najbliższej przyszłości. W Stanach Zjednoczonych rynek stale rośnie od połowy 2005 roku.

Studium przypadku: Elektrownia Astoria Energy, Nowy Jork

Prawdopodobnie jednym z najbardziej wymagających projektów w cyklu kombinowanym był projekt Astoria Energy o mocy 550 MW, zbudowany na 23-akrowym terenie wzdłuż East River w Astorii, Queens, Nowy Jork (NYC). W projekcie ACC zastosowano wentylatory o średnicy 36 stóp, zaprojektowane z myślą o niskim poziomie hałasu, ponieważ pomieszczenia, w których odbywają się strojenia w znanej na całym świecie fabryce fortepianów Steinwaya, znajdują się naprzeciwko elektrowni. Projekt wszedł do użytku komercyjnego w maju 2006 roku.

Astoria Energy o wartości 565 milionów dolarów była największą elektrownią zbudowaną w Nowym Jorku od ponad 25 lat. Elektrownia składa się z dwóch turbin gazowych GE 7FA, dwóch generatorów pary z odzyskiem ciepła (HRSG) Alstom, turbiny parowej Alstom i skraplacza parowego chłodzonego powietrzem SPX Cooling Technologies.

Projekt został ukończony w mniej niż 24 miesiące po wbiciu pierwszej łopaty. Doświadczonemu konstruktorowi może się wydawać, że taki harmonogram to spacer po Central Parku – jeśli ma się do dyspozycji teren typu greenfield na Środkowym Zachodzie. Inaczej jest w Nowym Jorku, gdzie samochody ciężarowe mają ograniczony dostęp do tego niewielkiego terenu przemysłowego bez znaczącego obszaru odkładania. Oznacza to, że sekwencja budowy musiała być wspierana przez codzienne, punktualne dostawy materiałów, co sprawiło, że był to projekt budowlany typu „just-in-time”. Jednak teren zakładu zapewniał dostęp do głębokiej wody, aby umożliwić dostawy sprzętu barkami. Projekt Astoria Energy przesunął granice modularyzacji sprzętu poza miejsce budowy, a dwuletni okres realizacji projektu świadczy o jego sukcesie.

Główni wykonawcy projektu – wśród nich The Shaw Group, Alstom Power i SPX Cooling Technologies – przekształcili typowe praktyki budowlane, montując główne moduły, w tym w pełni zmontowane HRSG i skraplacz powietrzny, poza granicami kraju, a następnie dostarczając je barkami na miejsce budowy. Jednym z interesujących praktycznych powodów, dla których projekt został zatwierdzony: NYC wymaga, aby 80% całej energii elektrycznej było wytwarzane w pięciu dzielnicach ze względu na ograniczone możliwości przesyłowe do miasta.

Jedną z głównych przeszkód związanych z pozwoleniem NYC było zaprojektowanie elektrowni, która wyeliminuje wykorzystanie rzeki East River do jednorazowego chłodzenia. W rzeczywistości, ostateczne pozwolenie określa, że ACC nie będzie zużywać ani odrzucać wody do środowiska.

Wysyłka prefabrykowanych zespołów. Sterownik ACC dla tego projektu składał się z 24 modułów/wentylatorów i został wstępnie zmontowany 300 mil na południe od Nowego Jorku w stoczni znajdującej się w pobliżu Norfolk w stanie Wirginia. W stoczni znajdującej się w pobliżu Norfolk w Wirginii, poza terenem budowy, zapewniono miejsce i czas na wstępny montaż modułów ACC z dużym wyprzedzeniem w stosunku do zapotrzebowania na nie w Astorii. Bardziej umiarkowany klimat zwiększył wydajność pracy w Wirginii, a co równie ważne, w obiekcie było więcej niż wystarczająco dużo miejsca na rozłożenie materiałów i sprzęt do podnoszenia (Rysunek 6).

6. Krok 1. Skraplacze chłodzone powietrzem (ACC) projektu Astoria Energy zostały wstępnie zmontowane w Norfolk w stanie Wirginia. Dzięki uprzejmości: SPX Cooling Technologies Inc.

24-modułowe skraplacze ACC zostały zbudowane w 12 sekcjach modułów ustawionych obok siebie (Rysunek 7). Każda z 12 sekcji ACC mierzyła prawie 43 stopy szerokości x 85 stóp długości x 49 stóp wysokości i ważyła około 300 ton metrycznych. Dwie sekcje ACC zostały podniesione na barkę, a następnie dwie barki zostały razem przetransportowane holownikiem z Wirginii na miejsce budowy (Rysunek 8).

7. Krok 2. Do realizacji projektu potrzebnych było łącznie 12 modułów ACC, każdy z dwoma wentylatorami. Dzięki uprzejmości: SPX Cooling Technologies Inc.

8. Krok 3. Wstępnie zmontowane moduły zostały następnie przewiezione barkami na miejsce pracy w Queens w Nowym Jorku. Każda barka przewoziła dwie ukończone sekcje oraz dodatkowe rury parowe o dużej średnicy. Dzięki uprzejmości: SPX Cooling Technologies Inc.

Szybki montaż i uruchomienie. Zaledwie dziewięć miesięcy po przyznaniu kontraktu, sekcje ACC zaczęły przybywać do Astorii w celu ostatecznego montażu. Kiedy barki dotarły na miejsce, zostały natychmiast wyładowane na niskoprofilowe wózki o napędzie silnikowym i ustawione obok stalowej konstrukcji wsporczej ACC, która została już wzniesiona na miejscu (Rysunek 9). Dźwig o udźwigu 1000 ton podniósł każdy z 12 modułów na miejsce, w tempie około dwóch sekcji na tydzień (Rysunek 10).

9. Krok 4. Każda sekcja ACC została przetoczona z miejsca wyładunku barki na sąsiednie miejsce pracy. Dzięki uprzejmości: SPX Cooling Technologies Inc.

10. Krok 5. Dźwig został użyty do umieszczenia każdej z 12 sekcji ACC na stalowej konstrukcji wsporczej wzniesionej w terenie. Dzięki uprzejmości: SPX Cooling Technologies Inc.

Kanał parowy, również wstępnie zmontowany poza zakładem, przybył do ostatecznego montażu na miejscu pracy w długościach określonych przez wymiar długiej barki. W sumie 80% wszystkich roboczogodzin potrzebnych do montażu ACC przepracowano w Wirginii, co przyniosło znaczne oszczędności w porównaniu z produkcją na miejscu (Rysunek 11). Ponadto, w porównaniu z innymi projektami ACC w tym rejonie, modularyzacja pozwoliła skrócić czas montażu ACC o 50%.

11. Otwarte dla biznesu. Ukończony skraplacz chłodzony powietrzem projektu Astoria Energy jest gotowy do pracy. Dzięki uprzejmości: SPX Cooling Technologies Inc.

-William Wurtz ([email protected]) jest wiceprezesem i dyrektorem generalnym Dry Cooling, Americas dla SPX Cooling Technologies Inc.

.