Muitas plantas estão sendo forçadas por leis ambientais e pela pressão pública a adaptar as instalações existentes de geração de energia para sistemas de água de resfriamento em circuito fechado ou mesmo opções de resfriamento a seco em vez de continuar com água de resfriamento fluvial ou oceânica uma vez. Em regiões áridas em particular, simplesmente não há água suficiente disponível para satisfazer simultaneamente as necessidades das centrais eléctricas e das pessoas. (Ver POWER, Janeiro de 2008, “Costlier, scarcer supplies dictate making thermal plants less thirsty”)

O promotor pragmático também pode selecionar o resfriamento seco no início de um projeto porque aumenta as opções de localização da planta e seu uso pode acelerar significativamente a aprovação de licenças de construção porque os problemas de uso de água são tirados da mesa. A redução do cronograma de um projeto em até seis meses pode mudar completamente a economia de um projeto e equilibrar facilmente o aumento do custo de capital das opções de resfriamento seco.

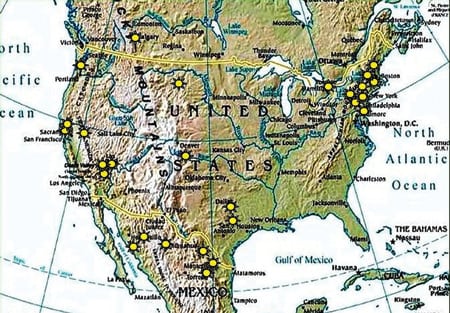

As aplicações de resfriamento seco nos EUA não foram limitadas a regiões áridas, mas também foram especificadas para plantas localizadas em áreas do leste, norte e montanha onde a água é tipicamente mais abundante (Figura 1). Por que isso acontece? Nos últimos anos, há muito mais razões para considerar o resfriamento seco em geral, e o condensador resfriado a ar (ACC) em particular, do que apenas a falta de água disponível (ver barra lateral). Por exemplo, existem fortes indicadores de que as aplicações de resfriamento a seco estão se tornando uma opção padrão de projeto de usina elétrica. Na verdade, mesmo áreas com abundantes recursos hídricos como Inglaterra, Irlanda, Bélgica, Luxemburgo e norte da Itália (Figura 2)- estão adotando a tecnologia. Na verdade, a maior usina de ciclo combinado da Europa é classificada em 1.200 MW e utiliza um condensador resfriado a ar.

1. Escolha popular. Os condensadores resfriados a ar foram instalados em usinas de energia elétrica em toda a América do Norte. Cortesia: SPX Cooling Technologies Inc.

2. Forte mercado europeu. Um condensador resfriado a ar foi usado na usina a gás de 460-MW de Bruges na Bélgica. Cortesia: SPX Cooling Technologies Inc.

China está muito preocupada com o stress do seu abastecimento de água e adoptou o arrefecimento a seco para muitas das suas novas centrais eléctricas. De fato, a China instalou condensadores resfriados a ar em mais de 35.000 MW de sua frota crescente de novas usinas e dominou o mercado em instalações nos últimos anos (Figura 3). Nos últimos dois anos, a China adquiriu uma média de um novo ACC por mês para novas usinas elétricas a carvão, com capacidades típicas de 2 x 300-MW ou 2 x 600-MW (Figura 4).

3. Mercado mais popular. Este mapa mostra a distribuição geográfica do mercado das centrais eléctricas equipadas com condensadores refrigerados a ar nos últimos quatro anos na Europa. Cortesia: SPX Cooling Technologies Inc.

4. Mercado em crescimento. Um condensador resfriado a ar foi instalado na usina elétrica chinesa a carvão Zhangshan de 2 x 300-MW. O mercado de equipamentos de resfriamento a ar na China continua a ser muito forte graças ao foco do país na construção de centrais elétricas a carvão. Cortesia: SPX Cooling Technologies Inc.

Na China, assim como em outras localidades do mundo, o local de uma usina não precisa mais estar perto de uma fonte de água se o ACC for selecionado. Ao invés disso, a localização pode ser otimizada em relação às linhas de transmissão e linhas de distribuição de gás (para plantas de ciclo combinado) ou linhas ferroviárias (para plantas a carvão). Na China, as usinas de combustíveis sólidos estão geralmente localizadas perto de minas de carvão, o que explica o recente interesse daquele país no resfriamento do ar.

Finalmente, o custo da terra pode ser reduzido quando não é necessário um local de implantação de um lago, rio ou usina à beira-mar.

Tendências de mercado positivas

Entre os anos 60 e 90, a Europa tinha um mercado muito pequeno para usinas de energia de grande ou médio porte. Em vez disso, dependia de grandes usinas centrais a carvão e usinas nucleares. Em contraste, os projetos de resfriamento a seco cresceram em popularidade no Oriente Médio, China, África do Sul e EUA, impulsionados pela falta de água (em locais de minas de carvão, nos arredores do deserto ou por outras razões semelhantes). Após 1990, o mercado mundial de resfriamento seco começou a explodir e se multiplicou cerca de 20 vezes somente nos últimos 13 anos (Figura 5).

5. Explodindo pelas costuras. O mercado mundial de condensadores refrigerados a ar explodiu nos últimos 15 anos. O crescimento europeu pode ser atribuído ao recente pico nas novas centrais de ciclo combinado alimentadas a gás. Fonte: SPX Cooling Technologies Inc.

A muito curto prazo, o mercado de equipamentos de resfriamento a seco provavelmente continuará bastante ativo na China, considerando as enormes exigências elétricas deste país em rápido crescimento. Espera-se também um crescimento razoável na Europa, já que muitos países da União Europeia têm um interesse renovado em gerir o seu futuro abastecimento de água. O Oriente Médio (área dos Emirados) e a Índia certamente também se tornarão dois mercados muito importantes no futuro próximo. Nos EUA, o mercado tem crescido de forma constante desde meados de 2005.

Case study: A fábrica Astoria Energy, Nova Iorque

Talvez um dos projetos de ciclo combinado mais desafiadores de que há registo foi o projeto Astoria Energy de 550-MW, construído num local de 23 acres ao longo do East River, em Astoria, Queens, Nova Iorque (NYC). O projeto do ACC usou ventiladores de 36 pés de diâmetro projetados para baixo ruído, porque as salas de afinação da mundialmente famosa fábrica de piano Steinway estão diretamente do outro lado da rua da fábrica. O projecto entrou em serviço comercial em Maio de 2006.

A Astoria Energy, no valor de 565 milhões de dólares, foi a maior fábrica construída em NYC em mais de 25 anos. A planta é uma configuração 2 x 1 ancorada por duas turbinas a gás GE 7FA, dois geradores de vapor de recuperação de calor da Alstom (HRSGs), uma turbina a vapor da Alstom e um condensador de vapor refrigerado a ar SPX Cooling Technologies.

O projeto foi concluído menos de 24 meses depois que a primeira pá de sujeira foi virada. Este cronograma pode parecer um passeio no Central Park para um experiente construtor de plantas – se você tiver um local verde no meio-oeste. Não é assim em NYC, onde os camiões têm acesso limitado a este pequeno local industrial sem uma área de implantação significativa. Isso significa que a sequência de construção teve que ser apoiada por entregas diárias e pontuais de material, tornando-o um projeto de construção just-in-time. O que o local da fábrica forneceu, no entanto, foi acesso a águas profundas para acomodar a entrega de equipamentos em barcaças. O projeto da Astoria Energy elevou os limites da modularização do equipamento fora do local, e o prazo de dois anos do projeto atesta seu sucesso.

Os principais empreiteiros do projeto – que incluía o Grupo Shaw, Alstom Power e SPX Cooling Technologies – transformaram as práticas típicas de construção através da montagem dos principais módulos, incluindo os HRSGs totalmente montados e o condensador de ar, fora do estado e, em seguida, carregando-os até o local. Uma razão prática interessante é que o projeto foi aprovado: NYC exige que 80% de toda a eletricidade seja gerada dentro dos cinco bairros devido à limitada capacidade de transmissão para a cidade.

Um dos maiores obstáculos da licença de NYC era projetar uma usina que eliminasse o uso do East River para um resfriamento de uma vez por todas. Na verdade, a licença final especifica que o ACC não consumirá ou rejeitará nenhuma água no ambiente.

Montagem de pré-fabricados de navios. O ACC para este projecto consistiu em 24 módulos/ventiladores e foi pré-montado a 300 milhas a sul de NYC num estaleiro localizado perto de Norfolk, Virginia. Esta instalação fora do local permitiu espaço e tempo para pré-erectar os módulos ACC com bastante antecedência de quando eles foram necessários no local Astoria. O clima mais temperado aumentou a produtividade da mão-de-obra na Virgínia, e igualmente importante, o local tinha mais espaço do que suficiente para a colocação de material e equipamento de elevação (Figura 6).

6. Passo 1. Os condensadores resfriados a ar (ACC) do projeto Astoria Energy foram pré-montados em Norfolk, Virgínia. Cortesia: SPX Cooling Technologies Inc.

O ACC de 24 módulos foi construído em 12 seções de módulos lado a lado (Figura 7). Cada uma das 12 seções de ACC media quase 43 pés de largura x 85 pés de comprimento x 49 pés de altura, e cada uma pesava aproximadamente 300 toneladas métricas. Duas seções do ACC foram levantadas em uma barcaça e então duas barcaças foram enviadas juntas da Virgínia para o local da obra por rebocador (Figura 8).

7. Passo 2. Um total de 12 módulos de ACC, cada um com dois ventiladores, foram necessários para o projeto. Cortesia: SPX Cooling Technologies Inc.

8. Passo 3. Os módulos pré-montados foram então enviados para o local de trabalho de Queens, Nova Iorque. Cada barcaça carregava duas seções completas mais um tubo de vapor adicional de grande diâmetro. Cortesia: SPX Cooling Technologies Inc.

Montagem e arranque. Apenas nove meses após a adjudicação do contrato, as secções de ACC começaram a chegar ao local de Astoria para a montagem final. Quando as barcaças chegaram ao local da obra, elas foram imediatamente descarregadas em um dolly motorizado de baixa resistência industrial e roladas para a posição próxima à estrutura de suporte de aço ACC que já havia sido erguida no local (Figura 9). Uma grua de 1.000 toneladas levantou cada um dos 12 módulos no local, à razão de cerca de duas seções por semana (Figura 10).

9. Passo 4. Cada seção de ACC foi rolada do pouso da barcaça para o canteiro de obras adjacente. Cortesia: SPX Cooling Technologies Inc.

10. Passo 5. Uma grua foi usada para colocar cada uma das 12 seções de ACC em uma estrutura de suporte de aço comected de campo. Cortesia: SPX Cooling Technologies Inc.

A conduta de vapor, também pré-montada fora do local, chegou para a montagem final no local da obra em comprimentos determinados pela dimensão da barcaça longa. No total, 80% do total de horas-homem necessárias para a montagem do ACC foram trabalhadas na Virgínia, resultando em uma significativa economia de custos em comparação com a fabricação no canteiro de obras (Figura 11). Além disso, em comparação com outros projetos de ciclo combinado de ACC na área, a abordagem de modularização reduziu facilmente o tempo necessário para instalação dos ACCs em 50%.

11. Aberto para negócios. O condensador resfriado a ar completo do Projeto Astoria Energy está pronto para manutenção. Cortesia: SPX Cooling Technologies Inc.

-William Wurtz ([email protected]) é vice-presidente e gerente geral de Dry Cooling, Américas para a SPX Cooling Technologies Inc.