- Introdução

- Retirada de suporte

- Retirada do suporte padrão

- Conjunto de ferramentas

- Retirada do suporte dissolúvel

- Kit de ferramentas

- Sanding

- Tool kit

- Soldadura a frio

- Kit de ferramentas

- Preenchimento de lacunas

- Kit de ferramentas

- Polimento

- Ferramenta

- Priming &Pintura

- Ferramentas

- Alisamento a vapor

- Solvente

- Dipping

- Tool kit

- Revestimento epóxi

- Kit de ferramentas

- Metal plating

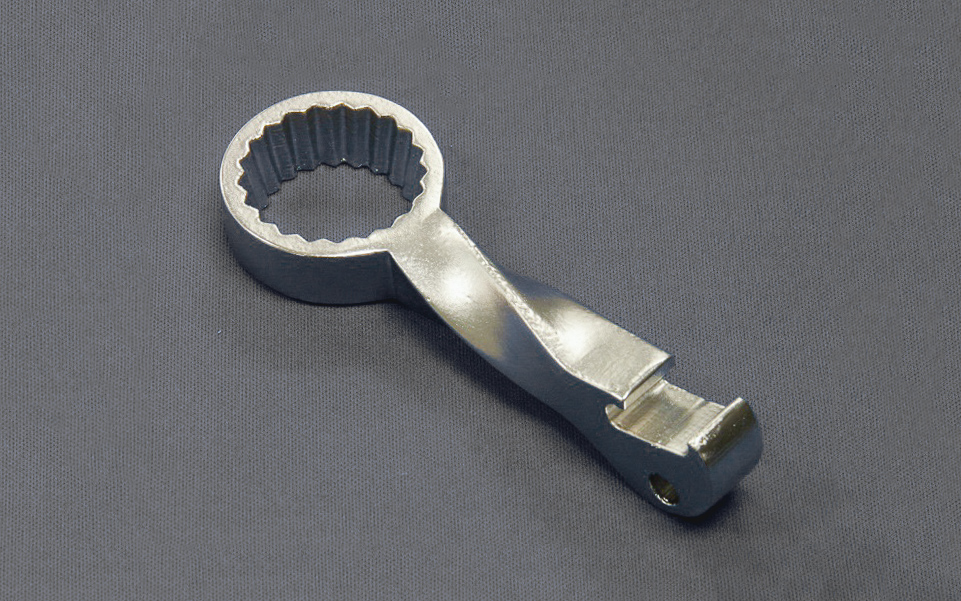

- Conjunto de ferramentas (para revestimento doméstico)

Introdução

FDM 3D printing is best suited for cost effective prototypes produced with short lead time. As linhas de camadas estão geralmente presentes nas impressões FDM, tornando o pós-processamento um passo importante se uma superfície lisa for necessária. Alguns métodos de pós-processamento também podem adicionar força às impressões ajudando a mitigar o comportamento anisotrópico das peças FDM.

Este artigo irá discutir os métodos mais comuns de pós-processamento de FDM.

Curious sobre o custo e as opções de material disponíveis de FDM?

Obtenha cotação instantâneaVeja todos os materiais FDM

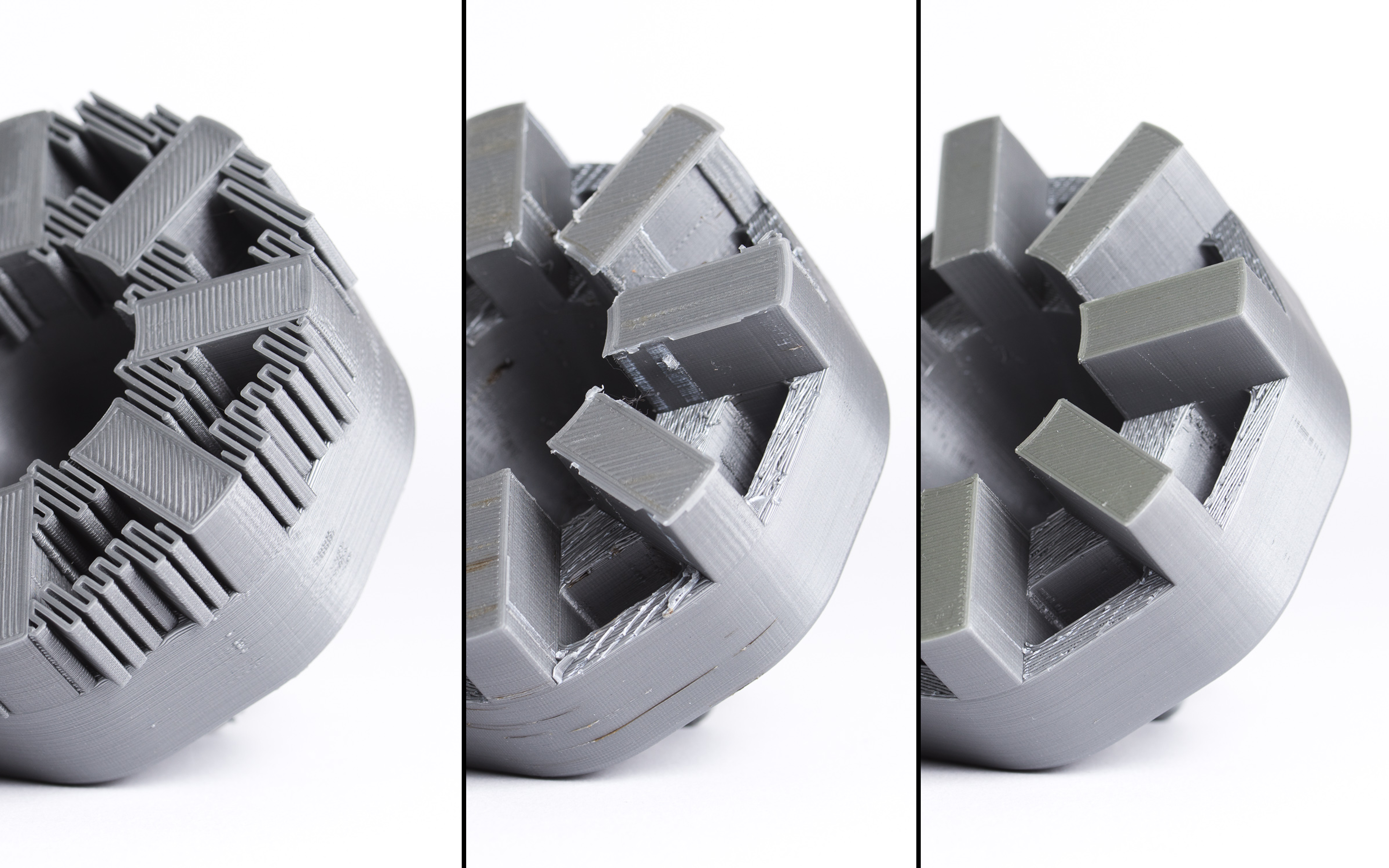

Retirada de suporte

Retirada de suporte é tipicamente a primeira etapa do pós-processamento para qualquer tecnologia de impressão 3D que necessite de suporte para produzir peças com precisão. O suporte pode geralmente ser separado em 2 categorias; padrão e dissolvível. Ao contrário dos outros métodos de pós-processamento discutidos neste artigo, a remoção do suporte é um requisito obrigatório e não produz um acabamento de superfície melhorado.

Retirada do suporte padrão

Conjunto de ferramentas

- Alicate de pontas

- Pick set dentário

Processo: O material de suporte pode geralmente ser removido da impressão com pouco esforço, e a limpeza do material de suporte em locais de difícil acesso (como furos ou buracos) pode ser conseguida com palhetas dentárias e alicate de pontas de agulha. Estruturas de suporte bem colocadas, e orientação de impressão adequada, podem reduzir muito o impacto estético do material de suporte na impressão final.

Pros

Cons

| Finish | ★ ☆ ☆ ☆ ☆ |

| Tolerances | ★ ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ★ ★ ☆ |

| Suitable for | Todos os termoplásticos FDM |

Retirada do suporte dissolúvel

Kit de ferramentas

- Solvent-recipiente seguro

- Solvente

- Limpador ultra-sónico (opcional)

Processo: Os materiais de suporte padrão dissolvíveis são removidos de uma impressão, colocando a impressão num banho do solvente apropriado até que o material de suporte se dissolva. O suporte é tipicamente impresso em:

- HIPS (normalmente associado com ABS)

- PVA (normalmente associado com PLA)

- HydroFill

Contentores de vidro, como um pote de alvenaria, fazem excelentes recipientes para dissolver com Limonene. Para dissolver em água, qualquer recipiente não poroso irá funcionar. Para impressões HIPS/ABS, um banho numa proporção 1:1 de (R)-(+)-limoneno e álcool isopropílico funciona muito bem para uma rápida remoção do suporte. Muitos outros materiais de suporte, tais como PVA (usado com PLA) e HydroFill (PLA e ABS), simplesmente dissolvem em água simples.

Pro-tip: Acelere o tempo de dissolução do material de suporte solúvel usando um limpador ultra-sônico, e troque a solução de solvente uma vez que ela se torne saturada com material de suporte dissolvido. A utilização de um solvente quente (não quente) também irá acelerar o tempo de dissolução se uma cuba de ultrassom não estiver disponível.

Pros

Cons

| Finish | ★ ★ ☆ ☆ |

| Tolerances | ★ ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ★ ★ ☆ |

| Suitable for | All FDM thermoplastics |

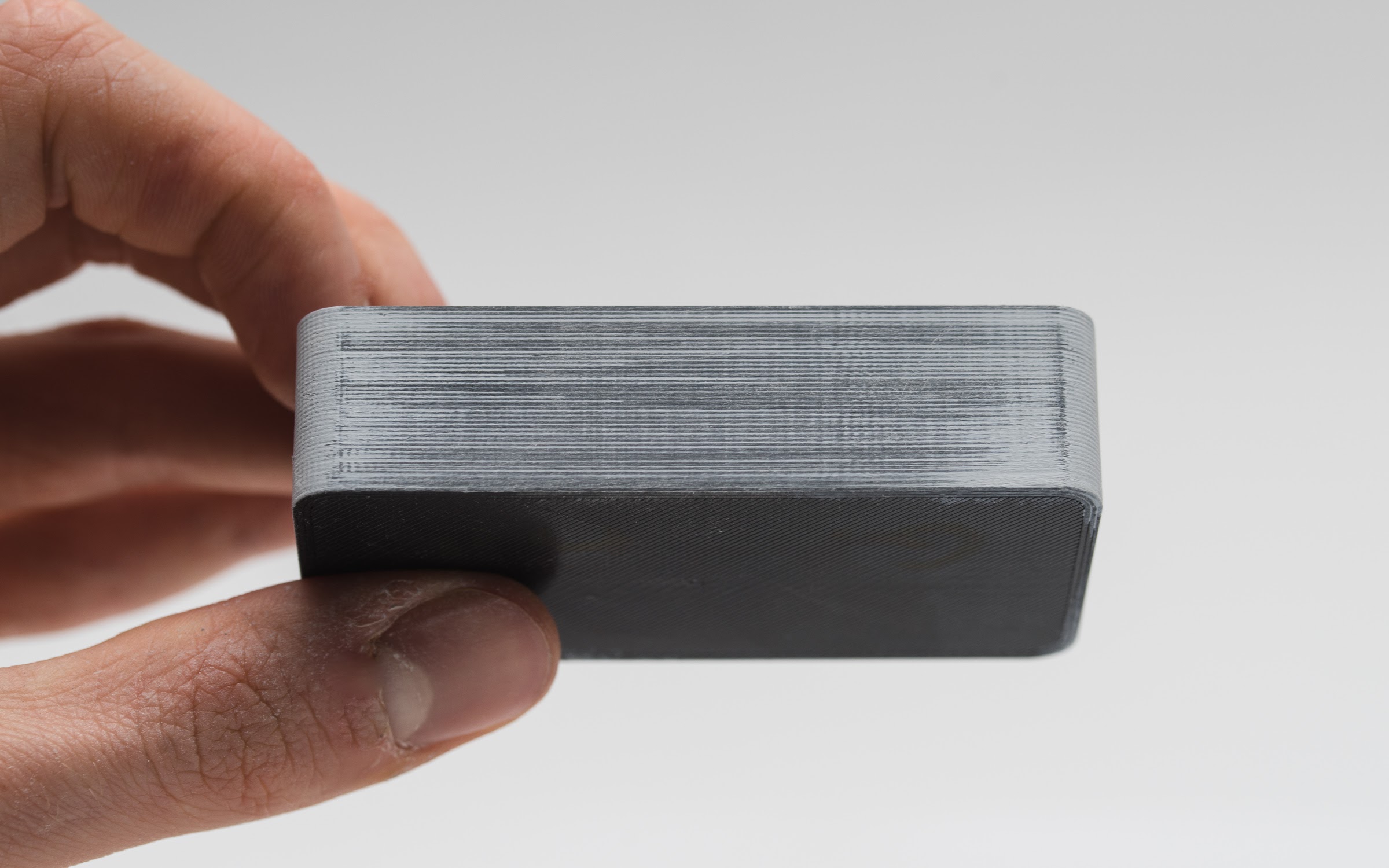

Sanding

Tool kit

- 150, 220, 400, 600, 1000, e 2000 lixas de grão

- Pano de pano

- Pano de escova de dentes

- Sabão

- Máscara facial

Processo: Depois dos suportes serem removidos ou dissolvidos, lixar pode ser feito para suavizar a peça e remover quaisquer manchas óbvias, tais como manchas ou marcas de suporte. O lixamento inicial da lixa depende da altura da camada e da qualidade da impressão; para alturas de camada de 200 microns e inferiores, ou impressões sem manchas, o lixamento pode ser iniciado com 150 grit. Se existirem manchas evidentes, ou se o objecto foi impresso a uma altura de camada de 300 microns ou superior, comece a lixar com 100 grão.

A lixagem deve prosseguir até 2000 grão, seguindo graduações de lixagem comuns (uma aproximação é passar de 220 grão para 400 grão, para 600 grão, para 1000 grão e finalmente 2000 grão). Recomenda-se molhar a areia do início ao fim da impressão, para evitar que o atrito e a acumulação de calor danifiquem a peça e manter a lixa limpa. A impressão deve ser limpa com uma escova de dentes e água com sabão, depois com um pano de alinhavar, entre as gradações de lixagem também para evitar a acumulação de pó e “bolos”. As peças de FDM podem ser lixadas até 5000 gramas para obter um acabamento liso e brilhante.

Pro-tip: Lixar sempre em pequenos movimentos circulares de forma uniforme através da superfície da peça. Pode ser tentador lixar perpendicularmente às camadas de impressão, ou mesmo paralelamente às camadas de impressão, mas isso pode causar “trincheiras” para formar a peça. Se a peça descolorir, ou se houver muitos pequenos arranhões do lixamento, uma pistola de calor pode ser usada para aquecer suavemente a impressão e suavizar a superfície o suficiente para “relaxar” alguns dos defeitos.

Pros

Cons

| Finish | ★ ★ ★ ☆ |

| Tolerances | ★ ★ ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ☆ ☆ ☆ |

| Suitable for | All Termoplásticos FDM |

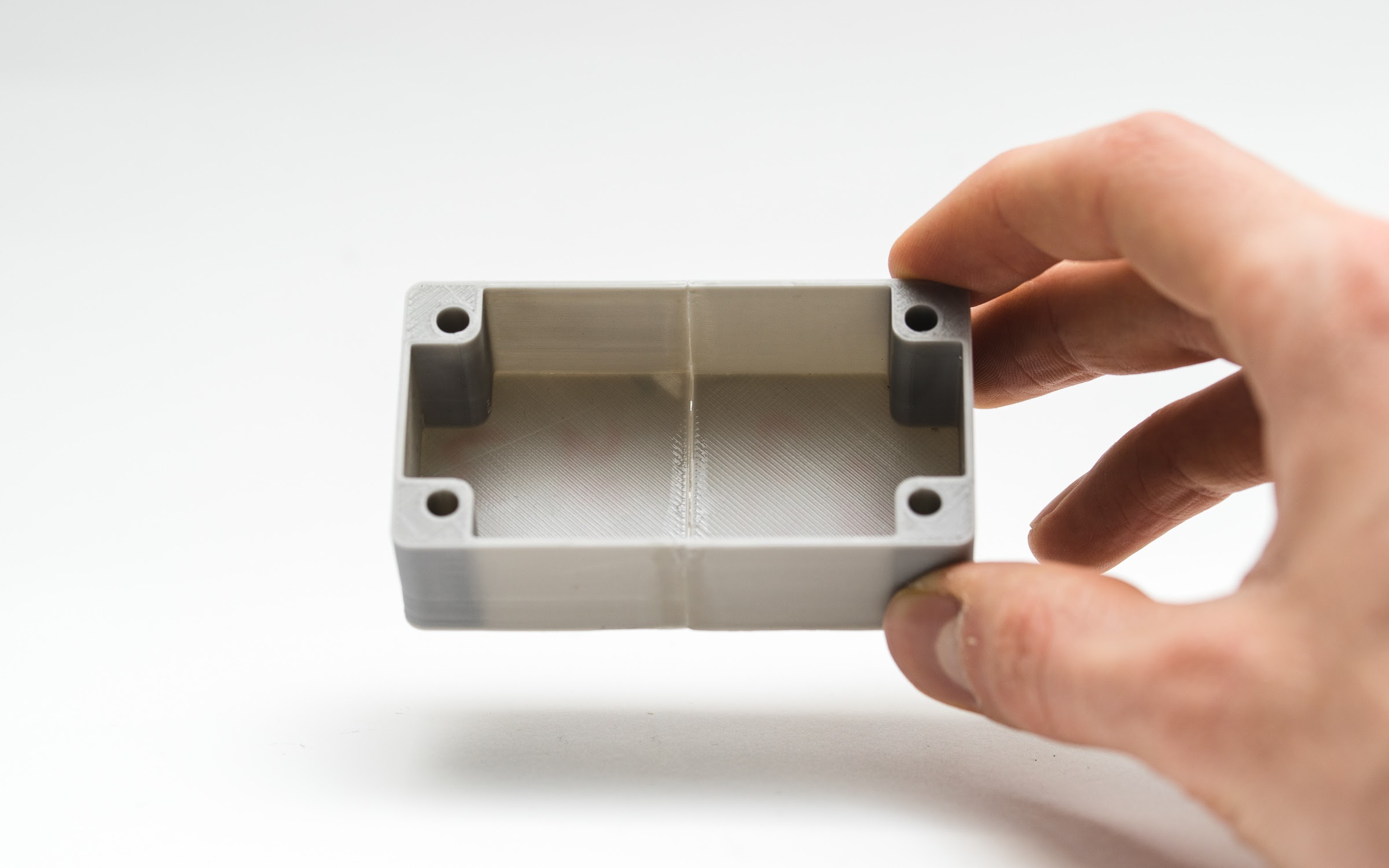

Soldadura a frio

Kit de ferramentas

- Acetona

- Aplicador de espuma

Processo: Quando o tamanho de uma impressão excede o volume máximo da impressora, o desenho é frequentemente dividido em secções menores e montado em conjunto após a impressão. Para PLA e outros materiais, a montagem pode ser feita usando Bond-O ou uma cola apropriada (a seleção da cola dependerá do plástico). Para ABS, montagens de várias partes podem ser “soldadas” juntas usando acetona. As superfícies de acoplamento precisam ser escovadas levemente com acetona, e firmemente mantidas juntas, ou fixadas se possível, até que a maior parte da acetona evapore. Neste ponto, as duas partes são ligadas quimicamente uma à outra.

Pro-tip: Aumentar a área da superfície dos contatos da acetona aumentará a resistência da junta. Isto pode ser feito incorporando juntas de encaixe no desenho.

Pros

Cons

| Acabamento | ★ ★ ☆ ☆ ☆ |

| Tolerâncias | ★ ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ★ ★ ★ |

| Suitable for | ABS |

Preenchimento de lacunas

Kit de ferramentas

- Resina epóxi (apenas para pequenos vazios)

- Autocorpo de preenchimento (para grandes vazios e uniões)

- Filamento de ABS &Atona (apenas para pequenos vazios e impressões de ABS)

Processo: Depois de lixar uma impressão, ou dissolver suportes solúveis, não é raro que surjam lacunas na impressão. Durante a impressão, as lacunas são formadas quando as camadas estão incompletas devido a restrições do caminho de ferramenta e são muitas vezes inevitáveis. Pequenas lacunas e vazios podem ser facilmente preenchidos com epoxy (como XTC-3D), e podem não requerer processamento adicional. Lacunas grandes, ou cavidades deixadas pela união de um conjunto multi-impressão, podem ser preenchidas com sucesso com o enchimento de autoclaves, o que exigirá lixamento adicional uma vez seco. O enchimento de carroceria automotiva faz um excelente enchimento e pode ser facilmente lixado e pintado uma vez totalmente curado. Também é muito forte, e não enfraquece o plástico na área ao redor; por outro lado, peças unidas com o autopreenchimento da carroceria ou vazios preenchidos tendem a ser mais fortes que o plástico nativo.

Bocaduras em uma impressão de ABS também podem ser preenchidas criando uma lama de filamento de ABS e acetona, que reage quimicamente com a impressão de ABS e se infiltra em quaisquer vazios na superfície. Uma proporção de 1 parte de ABS para 2 partes de acetona é recomendada, e não terá impacto significativo no acabamento da superfície ao redor da fenda se aplicada corretamente.

Pro-tip: Se as fendas forem visíveis na impressão antes de lixar, preencha os espaços com Bond-O ou epoxy e depois lixe uma vez seco. Isto reduzirá muito o tempo total necessário para obter uma superfície lisa.

Pros

Cons

| Acabamento | ★ ★ ☆ ☆ ☆ |

| Tolerâncias | ★ ★ ★ ☆ ☆ |

| Velocidade | ★ ★ ☆ ☆ |

| Suitable for | All FDM termoplásticos |

Polimento

Ferramenta

- Polimento plástico

- 2000 lixa de grão

- Pano de pano

- Pano de escova

- Pano de roda ou microfibra

Processo: Depois de lixar uma impressão, um polimento de plástico pode ser aplicado para dar aos termoplásticos padrão, como ABS e PLA, um acabamento de superfície semelhante ao espelho. Uma vez lixada a impressão até 2000-grit, limpe o excesso de pó da impressão com um pano de aderência e depois limpe a impressão em banho de água morna com uma escova de dentes. Deixe a impressão secar completamente, e polir usando uma roda de polimento ou à mão com um pano de microfibras e um composto de polimento plástico, como o Blue Rouge. Blue Rogue é um tipo de polimento de joalheria, concebido especificamente para plásticos e sintéticos e produz um brilho de superfície duradouro. Outros polimentos plásticos, como os para faróis de veículos, também funcionam, mas alguns podem incluir produtos químicos que podem danificar o material de impressão.

Pro-tip: Fixe um disco de polir a uma Dremel de velocidade variável (ou outra ferramenta rotativa, como um berbequim eléctrico) para polir pequenas impressões. Uma lixadora de bancada equipada com um disco de polimento pode ser utilizada para impressões maiores e mais robustas, mas garantir que a impressão não permaneça demasiado tempo no mesmo local. Isto pode causar o derretimento do plástico, devido ao atrito.

Pros

Cons

| Acabamento | ★ ★ ★ ★ |

| Tolerâncias | ★ ★ ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ☆ ☆ ☆ |

| Suitable for | Todos os termoplásticos FDM |

Priming &Pintura

Ferramentas

- Panos de pano

- Pincéis de dentes

- 150, 220, 400 e 600 lixas de grão

- Primeiro plástico aerossol

- Tinta de cobertura

- Buffing sticks

- Papel de polimento

- Fita de máscara (apenas se forem usadas várias cores)

- Luvas de nitrilo &Máscara apropriada

Processo: Uma vez que a impressão seja lixada adequadamente (só é necessário ir até 600 gramas para pintar), a impressão pode ser imprimida. A imprimação deve ser feita em duas demãos, utilizando um primer em aerossol. Um primer aerossol projetado para pintura de modelos proporcionará uma cobertura uniforme, e será fino o suficiente para garantir que os detalhes da impressão não sejam obscurecidos antes do início da pintura. O primer espesso, como o que pode ser adquirido em uma loja de ferragens, pode se aglomerar e exigir uma lixagem significativa. Pulverize a primeira demão em traços curtos e rápidos, aproximadamente 15 – 20 cm de distância da peça, para evitar a junção do primer. Deixe o primário secar, e lixe qualquer imperfeição com lixa de 600 gramas. Aplique a primeira demão final do primer em traços rápidos ligeiros, tendo novamente muito cuidado para evitar a acumulação de sujidade.

A primeira demão do primer está completa, a pintura pode começar. A pintura pode ser feita com tintas e pincéis acrílicos de artista, mas o uso de um aerossol ou de uma lata de aerossol irá proporcionar um acabamento superficial mais suave. A tinta spray de uma loja de ferragens é mais espessa em viscosidade, e mais difícil de controlar, por isso devem ser usadas tintas concebidas especificamente para a pintura de modelos. A superfície primada deve ser polida e polida (os bastões de polimento e polimento utilizados pelos salões de pregos podem ser comprados online, e funcionam perfeitamente para esta aplicação) e depois limpos com um pano de alisamento. Pinte o modelo usando camadas muito leves; as primeiras camadas terão um aspecto translúcido. Assim que a tinta formar uma camada opaca (geralmente após 2-4 camadas), deixe o modelo ficar sentado durante 30 minutos para que a tinta se possa fixar. Polir suavemente a camada de tinta com os bastões de pregos, e seguir este processo para cada cor desejada (polimento entre cada camada de tinta).

Seções do modelo podem ser mascaradas com fita adesiva de pintor para preservar a cor da subcapa, se desejado. Quando todas as camadas de tinta estiverem completas, remova as máscaras e lustre a tinta usando papel de polimento. O papel de polimento, como o 3M’s ou Zona’s, pode ser adquirido em diferentes granalhas e é um produto relativamente novo. Pode ser comprado em embalagens de muitos retalhistas online e dá tinta, bem como top-coats, um brilho que de outra forma não pode ser facilmente alcançado. Aplique 1-2 camadas de uma camada de acabamento para proteger a tinta, e deixe secar completamente. A camada de acabamento deve ser escolhida de acordo com as recomendações do fabricante da tinta utilizada. A camada de acabamento e as camadas de tinta incompatíveis podem arruinar a pintura, por isso é muito importante que a compatibilidade seja assegurada aqui.

Pro-tip: Quando utilizar tinta aerossol, não abane a lata! O objectivo é misturar o pigmento ou primário sem agitar o propulsor, o que resultará em bolhas no spray. Em vez disso, mexa a lata durante 2-3 minutos; a conta de mistura deve rolar como um berlinde em vez de chocalhar.

Pros

Cons

| Acabamento | ★ ★ ★ ★ ★ |

| Tolerâncias | ★ ★ ☆ ☆ |

| Velocidade | ★ ☆ ☆ ☆ ☆ ☆ |

| Suitable for | Todos os termoplásticos FDM |

Alisamento a vapor

Solvente

- Pano de embalagem

- Contentor selável à prova de solventes

- Solvente

- Toalhas de papel

- Lâmina de alumínio (ou outro solvente-material de prova)

- Máscara facial &Luvas resistentes a produtos químicos

Processo: Alinha o recipiente escolhido com toalhas de papel ao longo do fundo e, se possível, para cima das paredes laterais. É fundamental que o vapor não comprometa a câmara em si, e que a câmara possa ser selada. Recomenda-se o uso de recipientes de vidro e metal. Derrame solvente suficiente para humedecer, mas não encharcar, as toalhas de papel; isto também deve ajudar as toalhas a aderir às paredes laterais do recipiente. A acetona é conhecida pela sua capacidade de suavizar o ABS. Para o PLA, é possível alisar com diferentes solventes (THF ou MEK funcionam decentemente), mas geralmente é mais difícil obter uma superfície alisada quando comparado com o ABS. Ao trabalhar com qualquer solvente, verifique as normas de segurança do produto químico e use sempre as precauções de segurança apropriadas. Uma pequena “jangada” de folha de alumínio, ou outro material à prova de solventes, deve ser colocada no meio do recipiente forrado com papel toalha. Coloque a impressão na jangada (com qualquer lado que tenha sido escolhido como fundo de apoio na jangada) e feche a tampa do recipiente. O polimento a vapor vai levar um tempo variável, portanto verifique a impressão periodicamente. O calor pode ser usado para aumentar a velocidade a que o polimento ocorre, mas deve-se ter cuidado para evitar a acumulação de vapor potencialmente explosivo.

Ao remover a impressão da câmara, tente evitar tocar na impressão, deixando-a na jangada, e removendo ambas do recipiente. Quaisquer pontos onde a impressão tenha sido contactada terão imperfeições superficiais, uma vez que o invólucro exterior será semi-dissolvido. Deixe a impressão totalmente fora do gás qualquer solvente remanescente antes de manuseá-lo.

NOTE: Muitos solventes aerossolizados e/ou atomizados são inflamáveis/ explosivos, e o vapor de solvente pode ser prejudicial à saúde humana. Tome extremo cuidado se aquecer solventes, e sempre alise as impressões/ solvente de loja num espaço bem ventilado.

Pros

Cons

| Finish | ★ ★ ★ ☆ |

| Tolerances | ★ ★ ☆ ☆ |

| Velocidade | ★ ★ ★ ☆ ☆ |

| Suitable for | ABS (às vezes PLA) |

Dipping

Tool kit

- Solvent-recipiente seguro

- Solvente

- Anzol ou pequeno parafuso

- Esculpirador ou fio de jardinagem pesado

- Vareta ou grelha de secagem

- Máscara facial &Luvas resistentes a produtos químicos

Processo: Certifique-se que o recipiente a ser utilizado é suficientemente largo e profundo para acomodar a impressão e o solvente. Encha o recipiente com uma quantidade apropriada de solvente, tendo o cuidado de minimizar qualquer salpico. Assim como no alisamento com vapor, acetona deve ser usada para mergulhar ABS, e MEK ou THF podem ser usados para mergulhar PLA. O PLA é bastante resistente ao alisamento com solvente, portanto podem ser necessárias várias tentativas para atingir o resultado desejado. Prepare a impressão para mergulhar enroscando um gancho para os olhos ou um pequeno parafuso em uma superfície discreta da impressão. Passe o fio através do olho do gancho, ou ao redor do parafuso, para que a impressão possa ser baixada para dentro do banho usando o fio. Se o fio for muito fino, ele não será capaz de neutralizar a flutuabilidade da impressão e dificultará muito a imersão apropriada.

Após a impressão ser preparada, mergulhe rapidamente o objeto inteiro no solvente por não mais do que alguns segundos usando o fio. Remova a impressão e prenda o fio sobre uma vareta de secagem ou um suporte para permitir que o solvente se evapore completamente da superfície. A impressão pode ser sacudida suavemente após a remoção para facilitar a secagem, e garantir que não haja poças de solvente em recessos na superfície.

Pro-tip: Se uma vez seca, a impressão tiver uma cor opaca de branco, ela pode ser suspensa sobre o banho de solvente por algum tempo para permitir que o vapor de solvente em evaporação dissolva levemente a superfície. Isto irá restaurar a cor da impressão e assegurar uma camada exterior brilhante.

Pros

Cons

| Finish | ★ ★ ★ ☆ |

| Tolerâncias | ★ ☆ ☆ ☆ ☆ ☆ |

| Velocidade | ★ ★ ★ ☆ |

| Suitable para | ABS (às vezes PLA) |

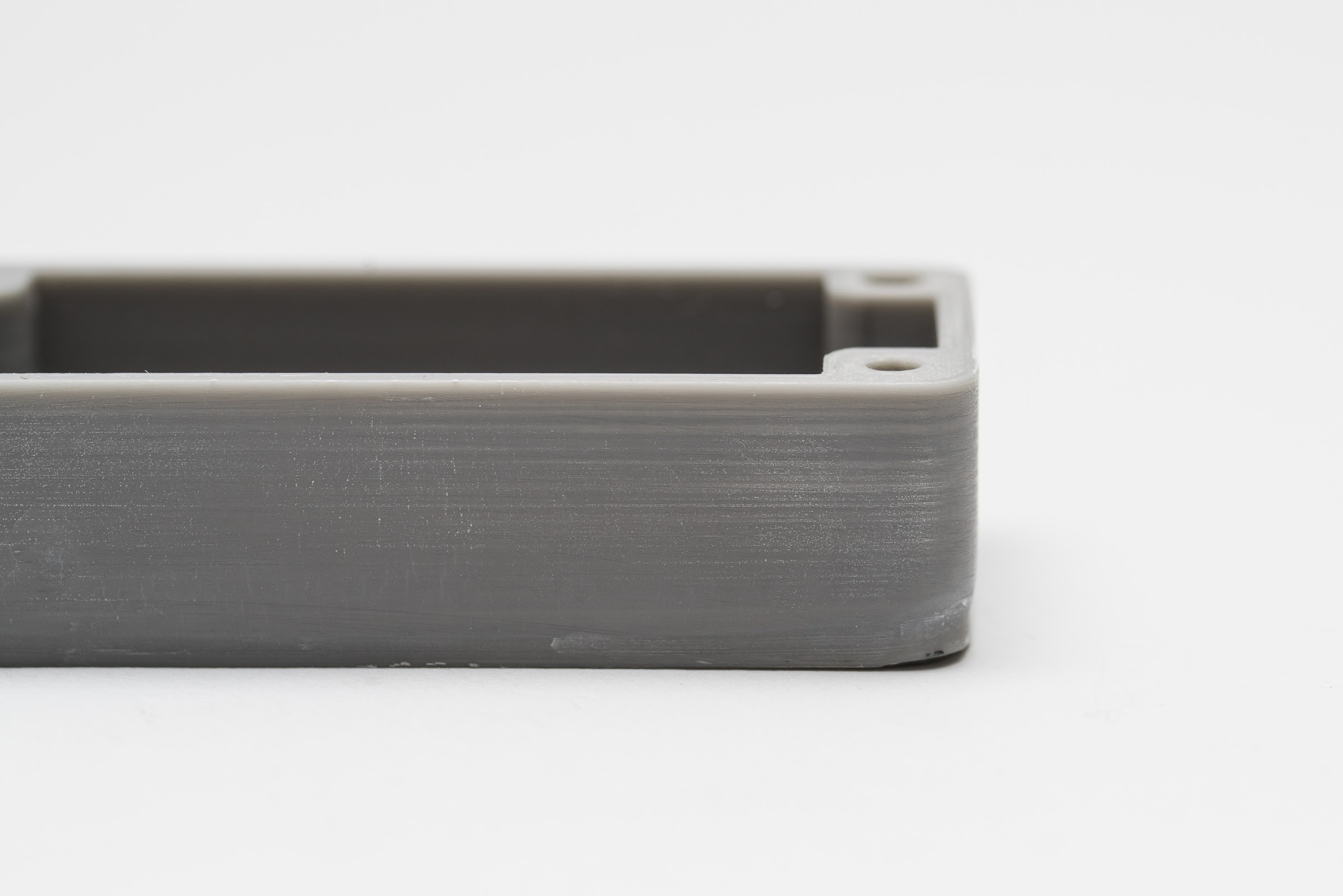

Revestimento epóxi

Kit de ferramentas

- 2-resina epóxi parcial (como XTC-3D)

- Aplicador de espuma

- Container de mistura

- 1000 grão ou lixa superior

Processo: Uma vez lixada a impressão (lixar primeiro produzirá melhores resultados finais), limpe totalmente a impressão com um pano de alinhavar. Misture a proporção apropriada de resina para endurecedor, como especificado nas instruções para a resina, assegurando que tudo é medido com precisão. As resinas epóxi são exotérmicas quando misturadas, portanto, recipientes de vidro e recipientes compostos de materiais com pontos de fusão baixos devem ser evitados. Recomenda-se o uso de recipientes especificamente desenhados para misturar resinas epóxi. Relações inadequadas aumentam o tempo de secagem e o epóxi pode nunca curar totalmente, resultando em um acabamento “pegajoso”. XTC-3D é um revestimento especializado projetado para impressão 3D, mas qualquer resina epóxi de 2 partes funcionará bem para esta aplicação, desde que seja preparada adequadamente. Misture bem a resina e o endurecedor de acordo com as instruções, usando rotações suaves, para minimizar o número de bolhas de ar introduzidas no sistema. Um pouco de epóxi vai muito longe, e a maioria dos epóxies só tem um tempo de trabalho de 10-15 minutos, portanto planeje de acordo.

Aplique a primeira demão do epóxi usando um aplicador de espuma, e tente minimizar a acumulação de água em qualquer superfície encastrada ou detalhes da impressão. Uma vez que a impressão tenha sido suficientemente revestida, permita que o epóxi cure totalmente, de acordo com as instruções do fabricante. Uma primeira camada pode ser suficiente para alisar a impressão, mas para um acabamento ideal, a impressão deve ser ligeiramente lixada com lixa fina (1000 grit ou superior) para remover quaisquer imperfeições. Remova qualquer pó com um pano de aderência, e aplique uma segunda demão de epóxi, seguindo o mesmo procedimento.

Pros

Cons

| Finish | ★ ★ ★ ☆ |

| Tolerances | ★ ☆ ☆ ☆ |

| Velocidade | ★ ★ ★ ★ ☆ |

| Suitable for | All FDM thermoplastics |

Metal plating

Um elemento estrutural impresso em FDM niquelado revestido por Repliform usando RepliKote Technology.

Conjunto de ferramentas (para revestimento doméstico)

- Solução de electrodeposição – A solução de electrodeposição pode ser feita misturando um sal metálico com um ácido e água, mas a menos que as medições sejam exactas e a qualidade dos ingredientes seja muito elevada, é difícil obter acabamentos profissionais. A solução Buyipremade (como as soluções Midas) assegurará que os problemas de revestimento não se devem à solução.

- Anodo superficial – O material do anodo deve corresponder ao metal da solução electrodeposição, portanto, se for utilizado sulfato de cobre na solução, então deve ser utilizado um anodo de cobre. Qualquer objecto feito do metal do revestimento pode ser utilizado (como o cobre para revestimento de cobre), ou uma fina tira do metal do revestimento pode ser adquirida, que é feita especificamente para electrodeposição.

- Tinta condutora ou acetona &Grafite – A superfície da impressão deve ser condutora para o revestimento trabalhar, o que pode ser conseguido com tinta condutora ou uma solução 1:1 de grafite e acetona. A tinta condutora funcionará para qualquer material de impressão, mas a solução de grafite acetona funcionará apenas para ABS.

- Retificador de energia – Uma bateria pode ser usada no lugar de um retificador de energia, mas uma bateria não é tão eficiente e não produzirá resultados tão rápidos ou consistentes como um retificador. Um retificador também é uma opção mais segura, pois pode simplesmente ser virado para quebrar o fluxo de corrente durante a galvanoplastia.

- Parafuso ou gancho condutor

- Vaso não condutor

- Conjunto de lâminas

- Luvas não condutoras e óculos de protecção

- As soluções de electrodeposição são ácidas, e podem causar danos oculares se salpicadas, pelo que é necessário um óculos apropriado. Também pode irritar a pele e conduzirá carga durante a galvanoplastia, portanto luvas não condutoras devem ser usadas em todos os momentos..

Processo: A galvanoplastia pode ser feita em casa, ou numa loja profissional. Uma metalização adequada requer um forte conhecimento dos materiais, e o que pode ser feito em casa é limitado em comparação com o que uma loja profissional pode conseguir. Para acabamentos superiores, e uma gama mais ampla de opções de galvanização incluindo cromação, utilizar uma loja profissional é a melhor opção. Para maior clareza, o processo de galvanoplastia com cobre será descrito abaixo.

A galvanoplastia em casa pode ser feita usando cobre ou níquel como placa base, para a qual outros metais podem então ser chapeados. É de importância crítica que a superfície de impressão seja tão lisa quanto possível antes do revestimento; quaisquer irregularidades e linhas de camadas serão enfatizadas após o processo de revestimento. Prepare a impressão limpa e lixada para o chapeamento através do revestimento do plástico com uma camada fina de tinta condutora de alta qualidade, ou uma solução de acetona e grafite se a impressão for ABS. Deixe o revestimento condutivo secar completamente, e lixe se necessário para garantir uma superfície lisa. É da maior importância minimizar o contato com a impressão neste ponto ou usar luvas, pois os óleos da pele afetarão o processo de revestimento.

Inserir o parafuso ou gancho de olho em uma superfície discreta da impressão, e fixar a um dos fios retificadores; este servirá como catodo e deve ser conectado ao terminal negativo do retificador. Fixe o ânodo de cobre ao terminal positivo do retificador usando o segundo cabo de alimentação, e encha o vaso escolhido com solução eletroformadora de cobre suficiente para cobrir completamente a impressão e o ânodo de cobre. Insira o ânodo no banho e ligue o retificador de energia. Quando o retificador estiver ligado, insira a impressão no banho, assegurando que não está em contato com o ânodo em nenhum ponto (Tenha muito cuidado nesta etapa, pois uma vez que a impressão está no banho, o sistema de revestimento está eletricamente vivo e qualquer contato com a solução ou ânodo/cátodo pode causar ferimentos). Ajuste o retificador de potência para 1-3 volts, e permita que o revestimento ocorra até que a impressão esteja totalmente revestida. A tensão pode ser aumentada para aumentar o tempo de chapeamento, mas não exceda 5 volts. Simplesmente desligue o retificador e remova a impressão quando um revestimento satisfatório tiver sido depositado e seque a impressão usando toalhas de microfibras. Revestir a impressão com uma laca metálica uma vez seca para proteger da corrosão.

Pros

Cons

| Finish | ★ ★ ★ ☆ |

| Tolerances | ★ ★ ☆ ☆ |

| velocidade | ★ ★ ★ ★ ☆ |

| Suitable for | Todos os termoplásticos FDM |