Många anläggningar tvingas av ändrade miljölagar och offentliga påtryckningar att eftermontera befintliga kraftverk till kylvattensystem med slutna kretslopp eller till och med till torrkylning i stället för att fortsätta att använda kylvatten från floder eller hav som går igenom en gång. Särskilt i torra områden finns det helt enkelt inte tillräckligt med vatten för att samtidigt tillgodose kraftverkens och människornas behov. (Se POWER, januari 2008, ”Costlier, scarcer supplies dictate making thermal plants less thirsty.”)

Den pragmatiska utvecklaren kan också välja torrkylning i ett tidigt skede av ett projekt, eftersom det ökar möjligheterna att placera anläggningen på olika platser och användningen av torrkylning kan avsevärt påskynda godkännandet av byggnadstillstånd, eftersom frågor om vattenanvändning inte längre är aktuella. Att förkorta en projekttidtabell med ens sex månader kan helt förändra projektets ekonomi och lätt balansera den ökade kapitalkostnaden för torrkylning.

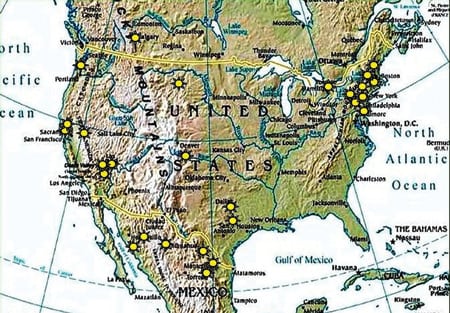

Torrkylningstillämpningar i USA har inte begränsats till torra områden, utan har också specificerats för anläggningar i östra, nordliga och bergsområden där det vanligen finns mer vatten i överflöd (figur 1). Varför är det så? Under de senaste åren har det funnits många fler skäl att överväga torrkylning i allmänhet och luftkylda kondensatorer (ACC) i synnerhet än bara bristen på tillgängligt vatten (se sidobladet). Det finns till exempel starka indikationer på att torrkylning börjar bli ett standardalternativ för kraftverkskonstruktion. Faktum är att även områden med rikliga vattenresurser – England, Irland, Belgien, Luxemburg och norra Italien (figur 2) – håller på att införa tekniken. Det största kombikraftverket i Europa har en kapacitet på 1 200 MW och använder en luftkyld kondensor.

1. Populärt val. Luftkylda kondensatorer har installerats på kraftverk i hela Nordamerika. Tack: SPX Cooling Technologies Inc.

2. Stark europeisk marknad. En luftkyld kondensator användes vid det gaseldade 460 MW kraftverket i Bruges i Belgien. Med tillstånd: SPX Cooling Technologies Inc.

Kina är mycket oroligt för att ytterligare belasta sina vattentillgångar och har infört torrkylning för många av sina nya kraftverk. Kina har faktiskt installerat luftkylda kondensatorer på över 35 000 MW av sin växande flotta av nya kraftverk och har dominerat marknaden när det gäller installationer under de senaste åren (figur 3). Under de senaste två åren har Kina i genomsnitt köpt en ny ACC per månad för nya koleldade kraftverk, med en typisk kapacitet på 2 x 300 MW eller 2 x 600 MW (figur 4).

3. Den mest populära marknaden. Denna karta visar den geografiska marknadsfördelningen för kraftverk utrustade med luftkylda kondensatorer under de senaste fyra åren i Europa. Med vänlig hälsning: SPX Cooling Technologies Inc.

4. Växande marknad. En luftkyld kondensator installerades vid Kinas 2 x 300 MW koleldade Zhangshan-kraftverk. Marknaden för luftkylningsutrustning i Kina fortsätter att vara mycket stark tack vare landets fokus på att bygga koleldade kraftverk. Med vänlig hälsning: I Kina, liksom på andra platser i världen, behöver en anläggning inte längre ligga nära en vattenkälla om ACC väljs. I stället kan platsen optimeras med hänsyn till överföringsledningar och antingen gasdistributionsledningar (för kombikraftverk) eller järnvägsledningar (för kolkraftverk). I Kina ligger anläggningar för fasta bränslen i allmänhet nära kolgruvor, vilket förklarar landets senaste intresse för luftkylning.

För det sista kan markkostnaden minskas när det inte krävs en anläggningsplats vid en sjö, en flod eller ett hav.

Marknadstrenderna är positiva

Mellan 1960- och 1990-talen hade Europa en mycket liten marknad för stora eller medelstora kraftverk. Istället förlitade man sig på stora koleldade centralstationer och kärnkraftverk. Däremot ökade torrkylningskonstruktionerna i popularitet i Mellanöstern, Kina, Sydafrika och USA, drivet av bristen på vatten (vid kolgruvor, i ökenmiljöer eller av andra liknande skäl). Efter 1990 började världsmarknaden för torrkylning att explodera och har mångdubblats cirka 20 gånger bara under de senaste 13 åren (figur 5).

5. Sprängning i sömmarna. Världsmarknaden för luftkylda kondensatorer har exploderat under de senaste 15 åren. Den europeiska tillväxten kan tillskrivas den senaste tidens ökning av nya gasdrivna kombikraftverk. Källa: Europeiska kommissionen: På mycket kort sikt kommer marknaden för torrkylningsutrustning troligen att fortsätta att vara mycket aktiv i Kina, med tanke på det enorma elbehovet i detta snabbt växande land. En rimlig tillväxt förväntas också i Europa, eftersom många EU-länder har ett förnyat intresse för att hantera sina framtida vattentillgångar. Mellanöstern (Emirates-området) och Indien kommer säkerligen också att bli två mycket viktiga marknader inom den närmaste framtiden. I USA har marknaden vuxit stadigt sedan mitten av 2005.

Fallstudie: Astoria Energy-anläggningen, New York City

Ett av de kanske mest utmanande kombicykelprojekten någonsin var Astoria Energy-projektet på 550 MW, som byggdes på en 23 hektar stor tomt längs East River i Astoria, Queens, New York City (NYC). I ACC:s konstruktion användes fläktar med en diameter på 36 fot som var utformade för att ge låg ljudnivå, eftersom stämningsrummen i den världsberömda Steinway Piano-fabriken ligger rakt över gatan från anläggningen. Projektet togs i kommersiell drift i maj 2006.

Astoria Energy, som kostade 565 miljoner dollar, var den största anläggningen som byggts i New York på över 25 år. Anläggningen är en 2 x 1-konfiguration med två GE 7FA gasturbiner, två värmeåtervinnande ånggeneratorer (HRSG) från Alstom, en ångturbin från Alstom och en luftkyld ångkondensator från SPX Cooling Technologies.

Projektet avslutades mindre än 24 månader efter det att det första spadtaget togs. Denna tidsplan kan verka som en promenad i Central Park för en erfaren anläggningsbyggare – om man har en nybyggd anläggning i Mellanvästern. Så är inte fallet i New York, där lastbilarna har begränsad tillgång till denna lilla industrianläggning utan någon större upplagsplats. Det innebär att byggsekvensen måste stödjas av dagliga, punktliga materialleveranser, vilket gör det till ett just-in-time-konstruktionsprojekt. På fabriksområdet fanns det dock tillgång till djupt vatten för att möjliggöra leveranser av utrustning med pråmar. Astoria Energy-projektet flyttade fram gränserna för modulisering av utrustning utanför anläggningen, och den tvååriga tidsramen för projektet vittnar om dess framgång.

De stora entreprenörerna i projektet – som omfattade The Shaw Group, Alstom Power och SPX Cooling Technologies – förändrade typiska byggmetoder genom att montera större moduler, inklusive färdigmonterade HRSG:er och luftkondensatorer, utanför delstaten och sedan föra dem med pråm till anläggningen. Ett intressant praktiskt skäl till att projektet godkändes: NYC kräver att 80 % av all el produceras inom de fem stadsdelarna på grund av den begränsade överföringskapaciteten till staden.

Ett av de största hindren för NYC:s tillstånd var att utforma en anläggning som eliminerade användningen av East River för kylning en gång i taget. I det slutliga tillståndet anges att ACC inte kommer att förbruka eller släppa ut något vatten i miljön.

Skippa prefabricerade enheter. ACC för detta projekt bestod av 24 moduler/fläktar och förmonterades 300 miles söder om New York på ett skeppsvarv i närheten av Norfolk, Virginia. Denna anläggning utanför anläggningen gav utrymme och tid att förmontera ACC-modulerna i god tid innan de behövdes vid Astoria-anläggningen. Det mer tempererade klimatet ökade arbetsproduktiviteten i Virginia, och lika viktigt är att anläggningen hade mer än tillräckligt med utrymme för materialuppläggning och lyftutrustning (figur 6).

6. Steg 1. Astoria Energy-projektets luftkylda kondensatorer (ACC) har monterats i förväg i Norfolk, Virginia. Med vänlig hälsning: SPX Cooling Technologies Inc.

Den 24-moduliga ACC:n byggdes i 12 modulsektioner sida vid sida (figur 7). Var och en av de 12 ACC-sektionerna var nästan 43 fot bred x 85 fot lång x 49 fot hög, och var och en vägde ungefär 300 ton. Två sektioner av ACC lyftes upp på en pråm och sedan transporterades två pråmar tillsammans från Virginia till arbetsplatsen med bogserbåt (figur 8).

7. Steg 2. Totalt 12 ACC-moduler, var och en med två fläktar, behövdes för projektet. Tack: De förmonterade modulerna transporterades sedan med pråm till arbetsplatsen i Queens, New York

8. Steg 3. De förmonterade modulerna transporterades sedan till arbetsplatsen i Queens, New York. Varje pråm transporterade två färdiga sektioner plus ytterligare ångrör med stor diameter. Med vänlig hälsning: SPX Cooling Technologies Inc.

Snabbt montage och uppstart. Endast nio månader efter kontraktstilldelningen började ACC-sektionerna anlända till Astoria-anläggningen för slutmontering. När pråmarna anlände till arbetsplatsen lastades de omedelbart av på en lågprofilerad motoriserad dolly med industriell styrka och rullades på plats bredvid ACC-stödkonstruktionen av stål som redan hade monterats på plats (figur 9). En 1000-tonskran lyfte var och en av de 12 modulerna på plats, i en takt av ungefär två sektioner per vecka (figur 10).

9. Steg 4. Varje ACC-sektion rullades från landningsplatsen för pråmen till den intilliggande arbetsplatsen. Med vänlig hälsning: En kran användes för att placera var och en av de 12 ACC-sektionerna på en stålstödskonstruktion som monterades på plats.

10. Steg 5. En kran användes för att placera var och en av de 12 ACC-sektionerna på en stålstödskonstruktion som uppfördes på fältet. Med vänlig hälsning: ångkanalen, som också var förmonterad utanför anläggningen, anlände till arbetsplatsen för slutmontering i längder som bestämdes av den långa pråmdimensionen. Sammanlagt 80 % av de totala arbetstimmar som krävdes för att montera ACC:n utfördes i Virginia, vilket resulterade i betydande kostnadsbesparingar jämfört med tillverkning på arbetsplatsen (figur 11). Jämfört med andra ACC-kombicykelprojekt i området minskade också modulariseringsmetoden lätt den tid som krävdes för installation av ACC:erna med 50 %.

11. Öppet för affärsverksamhet. Astoria Energy Projects färdigställda luftkylda kondensator är klar för drift. Med vänlig hälsning: SPX Cooling Technologies Inc.

-William Wurtz ([email protected]) är vice vd och general manager för Dry Cooling, Americas för SPX Cooling Technologies Inc.

.